1. Định nghĩa và các yếu tố ảnh hưởng của năng lực sản xuất

Công suất sản xuất thường đề cập đến số lượng hoặc khối lượng của các khối AAC mà thiết bị có thể sản xuất mỗi giờ hoặc mỗi năm. Đối với các dây chuyền sản xuất có kích cỡ khác nhau, năng lực sản xuất của chúng khác nhau đáng kể. Năng lực sản xuất không chỉ phụ thuộc vào khả năng xử lý của chính thiết bị, mà còn bị ảnh hưởng bởi thiết kế dây chuyền sản xuất, quy trình kỹ thuật, quản lý nhà điều hành và các yếu tố môi trường khác. Năng lực sản xuất chủ yếu được xác định bởi các yếu tố sau:

Thông số kỹ thuật của thiết bị: Khả năng xử lý thiết kế của từng thiết bị, chẳng hạn như khả năng bảo dưỡng hơi nước của nồi hấp, tốc độ cắt của máy cắt và hiệu quả trộn của máy trộn bê tông, sẽ ảnh hưởng trực tiếp đến khả năng sản xuất.

Cấu hình dây chuyền sản xuất: Mức độ tự động hóa của dây chuyền sản xuất, hiệu quả của chuỗi cung ứng nguyên liệu thô, sức mạnh tổng hợp của hệ thống giao thông, v.v. đều sẽ ảnh hưởng đến năng lực sản xuất tổng thể. Các dây chuyền sản xuất tự động cao có thể đạt được sản xuất liên tục quy mô lớn.

Quy trình sản xuất: Tính hợp lý và mức độ tối ưu hóa của quy trình sản xuất cũng xác định năng lực sản xuất. Tỷ lệ nguyên liệu thô hợp lý, kiểm soát thời gian trộn, điều chỉnh nhiệt độ hấp, v.v ... Tất cả đều ảnh hưởng đến hiệu quả sản xuất.

2. Năng lực sản xuất dây chuyền sản xuất của các quy mô khác nhau

Theo nhu cầu sản xuất và quy mô thị trường, các dây chuyền sản xuất máy AAC Block có thể được chia thành các dây chuyền sản xuất nhỏ, vừa và lớn, và năng lực sản xuất của mỗi dây chuyền sản xuất cũng khác nhau.

Dây chuyền sản xuất nhỏ: Dây chuyền sản xuất khối AAC nhỏ thường phù hợp với nhu cầu sản xuất với sản lượng tương đối thấp. Công suất sản xuất hàng năm của các dây chuyền sản xuất nhỏ thường từ 100.000 mét khối đến 300.000 mét khối. Loại dây chuyền sản xuất này thường phù hợp cho các thị trường địa phương hoặc các dự án xây dựng vừa và nhỏ, và đặc biệt phù hợp cho các khu vực có yêu cầu thấp về sự đa dạng sản phẩm và khối lượng sản xuất vừa phải. Về mặt cấu hình thiết bị, các dây chuyền sản xuất nhỏ có mức độ tự động hóa tương đối thấp và phụ thuộc nhiều hơn vào hoạt động và quản lý thủ công. Chúng phù hợp cho các doanh nghiệp nhỏ hoặc các công ty khởi nghiệp có ngân sách eo hẹp.

Dây chuyền sản xuất cỡ trung bình: Công suất sản xuất của các dây chuyền sản xuất cỡ trung bình thường nằm trong khoảng 300.000 mét khối đến 1 triệu mét khối, phù hợp cho các thành phố cỡ trung bình hoặc các dự án xây dựng quy mô lớn hơn. Loại dây chuyền sản xuất này thường được trang bị thiết bị tự động hóa tiên tiến hơn và hệ thống điều khiển thông minh, có thể đạt được hiệu quả sản xuất cao hơn và can thiệp thủ công thấp hơn. Thiết bị tự động bao gồm các hệ thống hàng loạt tự động, máy cắt tự động, ngăn xếp tự động, v.v., với hiệu quả sản xuất tương đối cao và tính nhất quán của sản phẩm. Với việc cải thiện tự động hóa, các dây chuyền sản xuất này có thể rút ngắn hiệu quả chu kỳ sản xuất và giảm chi phí sản xuất sản phẩm.

Dòng sản xuất lớn: Công suất sản xuất hàng năm của các dây chuyền sản xuất lớn thường vượt quá 2 triệu mét khối, hoặc thậm chí đạt hàng triệu mét khối và phù hợp cho các công ty xây dựng lớn, các dự án kỹ thuật cấp quốc gia và thị trường quốc tế. Loại dây chuyền sản xuất này được trang bị công nghệ tiên tiến nhất và các hệ thống sản xuất hoàn toàn tự động, bao gồm các hệ thống cắt cơ bản thông minh, cắt hoàn toàn tự động, đóng gói và vận chuyển. Thiết kế các dây chuyền sản xuất quy mô lớn chú ý nhiều hơn đến tiết kiệm năng lượng, giảm hoạt động thủ công và cải thiện hiệu quả sản xuất. Thông qua quản lý và lập kế hoạch thông minh, các dây chuyền sản xuất quy mô lớn không chỉ có thể tăng sản lượng, mà còn đảm bảo chất lượng cao và tính nhất quán của sản phẩm. Do năng lực sản xuất khổng lồ của họ, nhiều dây chuyền sản xuất quy mô lớn cũng có tính linh hoạt để thích ứng với nhiều mô hình sản xuất và có thể được điều chỉnh theo nhu cầu thị trường.

3. Cấu hình thiết bị ảnh hưởng đến năng lực sản xuất

Việc cải thiện năng lực sản xuất không chỉ phụ thuộc vào việc mở rộng quy mô, mà còn liên quan chặt chẽ đến cấu hình của thiết bị. Sau đây là tác động của một số thiết bị chính đến năng lực sản xuất:

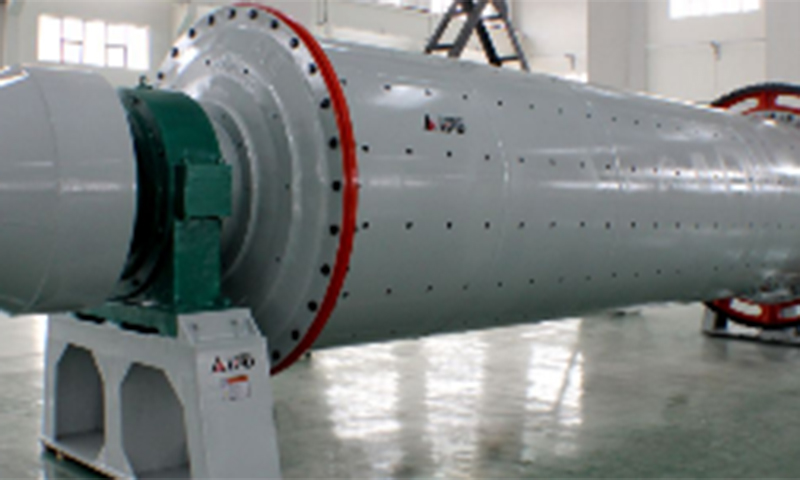

AutoClave: Autoclave là một trong những thiết bị cốt lõi trong dây chuyền sản xuất khối AAC. Chức năng của nó là củng cố các khối thông qua áp suất hơi để đảm bảo rằng các khối có độ bền tuyệt vời và tính chất cách nhiệt. Khả năng và khả năng xử lý của nồi hấp ảnh hưởng trực tiếp đến chu kỳ sản xuất và khả năng sản xuất của dây chuyền sản xuất. Một nồi hấp với công suất lớn hơn có thể xử lý nhiều khối hơn và cải thiện hiệu quả sản xuất.

Máy cắt: Máy cắt khối AAC được sử dụng để cắt các khối hấp dẫn thành các khối của các thông số kỹ thuật khác nhau theo các kích thước được chỉ định. Tốc độ cắt và độ chính xác của máy cắt ảnh hưởng trực tiếp đến đầu ra của dây chuyền sản xuất và chất lượng của sản phẩm. Các máy cắt hiện đại được trang bị các hệ thống tự động có thể cắt nhanh và đảm bảo cắt giảm độ chính xác, tăng công suất sản xuất.

Máy trộn bê tông (Máy trộn): Hiệu ứng trộn của máy trộn bê tông ảnh hưởng trực tiếp đến tính đồng nhất và cường độ của bê tông. Khả năng và tốc độ trộn của máy trộn cũng ảnh hưởng đến công suất sản xuất tổng thể. Máy trộn hiệu quả có thể đảm bảo rằng một lượng lớn bê tông được trộn trong một thời gian ngắn, đảm bảo hoạt động hiệu quả của dây chuyền sản xuất.

Hệ thống xử lý tự động: Với sự phát triển của công nghệ tự động hóa, nhiều dây chuyền sản xuất AAC được trang bị các hệ thống xử lý tự động, như băng tải tự động, thiết bị ngăn xếp, v.v ... Các thiết bị này có thể chuyển các khối nhanh chóng và hiệu quả từ một liên kết của dây chuyền sản xuất sang một liên kết khác. Giảm hoạt động thủ công và cải thiện hiệu quả sản xuất.

4. Cách cải thiện năng lực sản xuất

Để cải thiện năng lực sản xuất của dây chuyền sản xuất khối AAC, chúng ta có thể bắt đầu từ các khía cạnh sau:

Cải thiện mức độ tự động hóa: Giảm can thiệp thủ công và cải thiện hiệu quả sản xuất bằng cách giới thiệu thiết bị tự động. Các hệ thống hàng loạt tự động, máy cắt tự động, hệ thống đóng gói tự động, v.v ... có thể cải thiện đáng kể tốc độ vận hành và độ chính xác của dây chuyền sản xuất.

Tối ưu hóa quy trình sản xuất: Quy trình sản xuất hợp lý có thể làm giảm chất thải thời gian trong quá trình sản xuất. Kiểm soát hợp lý áp suất và nhiệt độ của nồi hấp có thể rút ngắn thời gian hấp và bảo dưỡng; Tối ưu hóa quá trình cắt và hệ thống xử lý có thể cải thiện độ mịn của sản xuất.

Bảo trì và kiểm tra thường xuyên: Bảo trì và kiểm tra thường xuyên thiết bị có thể đảm bảo hoạt động ổn định của dây chuyền sản xuất và giảm thời gian chết. Khả năng sản xuất hiệu quả không chỉ dựa vào thiết bị tiên tiến, mà còn yêu cầu quản lý và bảo trì thiết bị tốt.

Cải thiện kỹ năng nhân sự: Các nhà khai thác và quản lý lành nghề là sự đảm bảo sản xuất hiệu quả. Cải thiện khả năng quản lý thiết bị và kỹ năng vận hành của nhân viên thông qua đào tạo có thể làm giảm các lỗi và thất bại trong quá trình sản xuất, từ đó cải thiện hiệu quả sản xuất.