Lựa chọn và chuẩn bị nguyên liệu thô

Giai đoạn trong quy trình sản xuất khối AAC bao gồm việc lựa chọn nguyên liệu thô phù hợp. Các thành phần chính được sử dụng trong sản xuất khối AAC là:

- Xi măng: Đóng vai trò là tác nhân ràng buộc.

- Vôi: Giúp tăng cường sức mạnh và độ bền của sản phẩm cuối cùng.

- Cát silic: Nguồn silica chính, cần thiết cho phản ứng hóa học trong quá trình đóng rắn.

- Bột nhôm: Một chất tạo bọt tạo ra các túi khí bên trong khối, mang lại độ nhẹ cho khối.

- Nước: Cần thiết để trộn và kích hoạt các phản ứng hóa học.

Nguyên liệu thô được lựa chọn cẩn thận để đảm bảo đáp ứng các tiêu chuẩn chất lượng cần thiết để sản xuất các khối AAC có độ bền cao, cường độ cao.

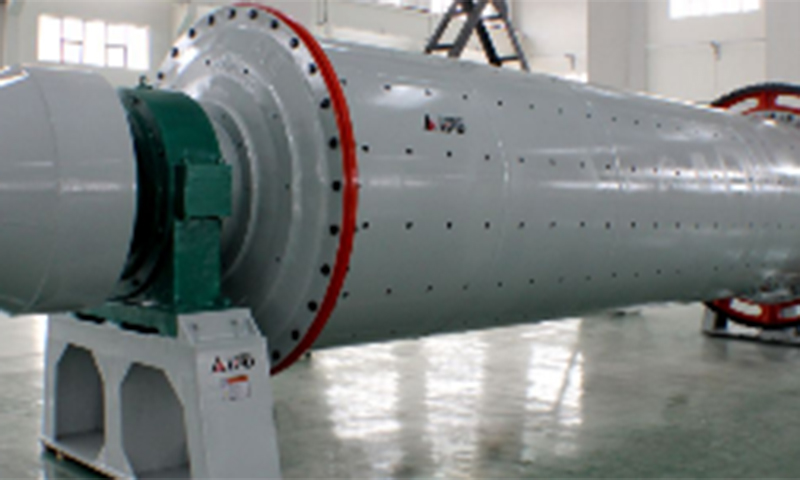

Trộn nguyên liệu thô

Sau khi chuẩn bị nguyên liệu xong, chúng được trộn theo tỷ lệ chính xác. Quá trình này bao gồm việc thêm các thành phần khô (xi măng, vôi, cát silic) vào một máy trộn lớn. Sau đó, bột nhôm được đưa vào hỗn hợp cùng với nước, gây ra phản ứng hóa học hình thành bọt khí trong hỗn hợp, tạo nên cấu trúc nhẹ đặc trưng của khối AAC.

Máy trộn phải được hiệu chuẩn cẩn thận để đạt được độ đặc đồng nhất, đảm bảo phản ứng hóa học diễn ra đồng đều. Sau khi trộn, hỗn hợp đã sẵn sàng cho giai đoạn tiếp theo.

Đổ bùn

Sau đó, hỗn hợp bùn được đổ vào khuôn để xác định kích thước và hình dạng của khối AAC. Những khuôn này thường được làm bằng thép hoặc các vật liệu bền khác có thể chịu được nhiệt và áp suất trong quá trình hấp khử trùng tiếp theo.

Ở giai đoạn này, bùn được phép đông cứng trong khuôn trong một khoảng thời gian cụ thể, trong thời gian đó các bọt khí nở ra, tạo ra kết cấu giống như bọt trong hỗn hợp. Các khuôn thường được làm với nhiều kích cỡ khác nhau tùy thuộc vào kích thước mong muốn của các khối đã hoàn thiện.

tiền xử lý

Sau khi bùn được đổ vào khuôn, các khối trải qua quá trình xử lý sơ bộ. Điều này liên quan đến việc cho phép các khối xử lý trong môi trường được kiểm soát ở nhiệt độ phòng. Trong thời gian này, hỗn hợp cứng lại đủ để cho phép xử lý tiếp.

Quá trình xử lý trước có thể mất từ 12 đến 24 giờ, tùy thuộc vào nhiệt độ và độ ẩm môi trường. Giai đoạn tiền xử lý là cần thiết để đạt được tính toàn vẹn cấu trúc mong muốn của các khối trước khi chúng trải qua quá trình hấp khử trùng.

cắt bánh

Sau khi quá trình xử lý trước hoàn tất, “bánh” cứng của vật liệu AAC được lấy ra khỏi khuôn và cắt thành khối. Việc này được thực hiện bằng máy cắt chuyên dụng, đảm bảo độ đồng đều về kích thước và hình dạng. Bánh thường được cắt thành từng tấm lớn trước khi cắt thành từng khối riêng lẻ.

Quá trình cắt đòi hỏi độ chính xác vì các khối phải đáp ứng các thông số kích thước chính xác để đảm bảo phù hợp trong quá trình thi công. Thiết bị cắt tự động thường được sử dụng để đạt được các tiêu chuẩn cao này.

Nồi hấp

Hấp khử trùng là một bước quan trọng trong quy trình sản xuất khối AAC. Sau khi các khối được cắt, chúng được đặt trong nồi hấp, buồng hơi áp suất cao để đảm bảo vật liệu được xử lý thích hợp. Trong nồi hấp, các khối được tiếp xúc với nhiệt độ cao (thường khoảng 180°C đến 200°C) và áp suất (khoảng 12 bar) trong một khoảng thời gian cụ thể, thường là từ 12 đến 16 giờ.

Quá trình này đẩy nhanh các phản ứng hóa học trong khối AAC, chuyển đổi nguyên liệu thô thành sản phẩm bền, có độ bền cao. Hấp tiệt trùng giúp tăng cường tính toàn vẹn cấu trúc của khối, cải thiện khả năng chống ẩm, chống cháy và các yếu tố môi trường khác.

Tháo khuôn và hoàn thiện

Khi các khối đã trải qua quá trình hấp, chúng được lấy ra khỏi nồi hấp một cách cẩn thận và tháo khuôn. Các khối sau đó được để nguội trước khi trải qua bất kỳ quá trình hoàn thiện nào.

Ở giai đoạn này, mọi cạnh thô hoặc các khuyết điểm trên bề mặt đều được làm mịn và các khối được kiểm tra chất lượng. Một số nhà máy cũng có thể thực hiện đánh bóng nhẹ để đảm bảo bề mặt sạch sẽ, đồng đều.

Kiểm soát và kiểm tra chất lượng

Để đảm bảo rằng các khối AAC đáp ứng các tiêu chuẩn bắt buộc của ngành, một loạt các thử nghiệm kiểm soát chất lượng được tiến hành. Những xét nghiệm này thường bao gồm:

- Kiểm tra cường độ nén: Để đảm bảo gạch có thể chịu được yêu cầu chịu tải của công trình.

- Kiểm tra mật độ: Để xác minh rằng các khối có đặc tính nhẹ thích hợp.

- Kiểm tra độ hấp thụ nước: Để kiểm tra khả năng chống ẩm của khối.

Mỗi khối đều được kiểm tra để xác nhận rằng nó tuân thủ các yêu cầu về kích thước và độ bền trước khi chuyển sang giai đoạn đóng gói cuối cùng.

Đóng gói và gửi hàng

Sau khi vượt qua khâu kiểm tra chất lượng, các khối AAC được đóng gói và chuẩn bị vận chuyển. Việc đóng gói thường được thực hiện bằng màng bọc bảo vệ để tránh mọi hư hỏng trong quá trình vận chuyển. Các khối sau đó được chất lên pallet và gửi đến khách hàng.

Tại thời điểm này, sản phẩm đã sẵn sàng để được vận chuyển đến các nhà phân phối địa phương hoặc trực tiếp đến các công trường xây dựng. Bao bì được thiết kế để đảm bảo các khối vẫn ở tình trạng tốt trong suốt hành trình.

Kết luận

Quy trình sản xuất khối AAC có hiệu quả cao và đòi hỏi sự chú ý cẩn thận đến từng chi tiết ở từng giai đoạn. Bằng cách tuân theo một trình tự các bước chính xác—bắt đầu từ việc chuẩn bị nguyên liệu thô và kết thúc bằng việc đóng gói—dây chuyền sản xuất đảm bảo rằng sản phẩm cuối cùng có chất lượng. Giang Tô Chạy chuyên về Dây chuyền sản xuất gạch AAC s, đóng góp đáng kể vào sự đổi mới kỹ thuật của ngành bằng thiết bị thông minh và quy trình sản xuất tiên tiến.

Câu hỏi thường gặp

1. Gạch AAC là gì và tại sao được sử dụng trong xây dựng?

Gạch AAC là vật liệu xây dựng nhẹ, bền được làm từ hỗn hợp xi măng, vôi, cát silic và bột nhôm. Chúng thường được sử dụng trong xây dựng vì đặc tính cách nhiệt và chống cháy.

2. Dây chuyền sản xuất gạch AAC hoạt động như thế nào?

Dây chuyền sản xuất tuân theo một loạt các bước, bao gồm chuẩn bị nguyên liệu thô, trộn, đúc, sơ chế, cắt, hấp và kiểm tra chất lượng để tạo ra các khối AAC chất lượng cao.

3. Sử dụng gạch AAC trong xây dựng mang lại lợi ích gì?

Khối AAC có trọng lượng nhẹ, chống cháy và cách nhiệt, khiến chúng trở nên lý tưởng cho các tòa nhà tiết kiệm năng lượng và an toàn cháy nổ.

4. Có những loại sản phẩm AAC nào dùng cho xây dựng?

Các sản phẩm AAC bao gồm khối, tấm và gạch, tất cả đều được thiết kế để sử dụng trong tường, vách ngăn và các thành phần kết cấu khác trong các dự án xây dựng.

5. Tại sao chọn dây chuyền sản xuất gạch AAC từ Jiangsu Runding?

Jiangsu Runding cung cấp thiết bị dây chuyền sản xuất AAC thông minh, tiên tiến, tập trung vào các giải pháp quản lý nhà máy tiên tiến, hiệu quả cao và tiết kiệm chi phí cho ngành AAC.