Các thiết bị dây chuyền sản xuất của Gạch AAC (bê tông sục khí) có tác động đáng kể đến hiệu quả sản xuất và chất lượng sản phẩm, chủ yếu được phản ánh trong các khía cạnh sau:

Trước hết, mức độ tự động hóa thiết bị dây chuyền sản xuất trực tiếp xác định hiệu quả sản xuất. Thiết bị tự động có thể đạt được các quy trình đo sáng, trộn và đúc chính xác, tránh các lỗi trong hoạt động thủ công, do đó cải thiện tính ổn định và hiệu quả của sản xuất. Ví dụ, hệ thống điều khiển tự động có thể đảm bảo tỷ lệ chính xác của nguyên liệu thô, giảm tốc độ phế liệu và nhu cầu xử lý thứ cấp, tăng tốc độ sản xuất và tăng đầu ra trên mỗi đơn vị thời gian.

Thứ hai, độ chính xác và độ tin cậy của thiết bị dây chuyền sản xuất ảnh hưởng trực tiếp đến chất lượng sản phẩm. Trong việc sản xuất gạch AAC, trộn chính xác và hình thành khuôn là những yếu tố chính để đảm bảo mật độ sản phẩm, sức mạnh và độ ổn định kích thước. Khuôn mẫu và thiết bị hình thành cao có thể đảm bảo tính nhất quán chất lượng của từng viên gạch, do đó đáp ứng các yêu cầu nghiêm ngặt về chất lượng sản phẩm trong các dự án xây dựng. Độ tin cậy của thiết bị có nghĩa là các quy trình sản xuất ổn định và giảm thời gian chết, cải thiện hơn nữa tính nhất quán và độ tin cậy của sản phẩm.

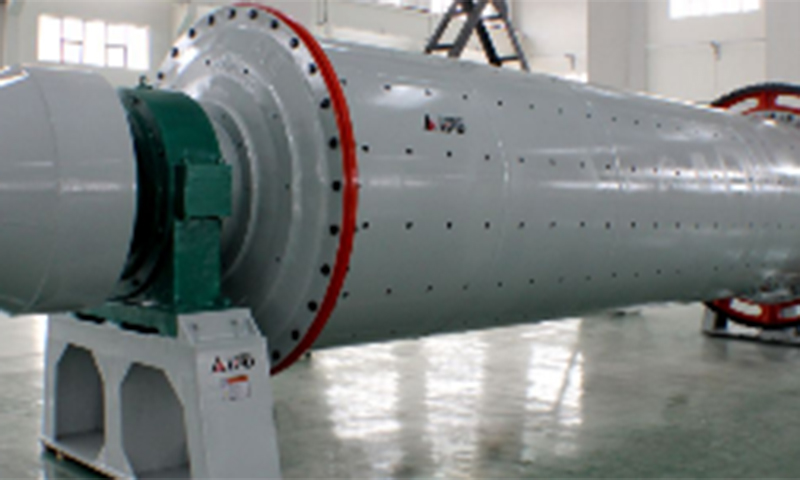

Thứ ba, công nghệ tiên tiến và thiết kế thiết bị có thể cải thiện hiệu quả năng lượng. Quá trình sản xuất của Gạch AAC Liên quan đến việc bảo dưỡng hơi nước dưới nhiệt độ cao và áp suất cao, đòi hỏi một lượng lớn đầu tư năng lượng. Thiết kế tối ưu hóa thiết bị dây chuyền sản xuất có thể giảm tiêu thụ năng lượng và thông qua các biện pháp tiết kiệm năng lượng như sử dụng nhiệt chất thải hoặc vật liệu tiết kiệm năng lượng, chi phí tiêu thụ năng lượng có thể giảm và khả năng cạnh tranh của các doanh nghiệp có thể được tăng cường.

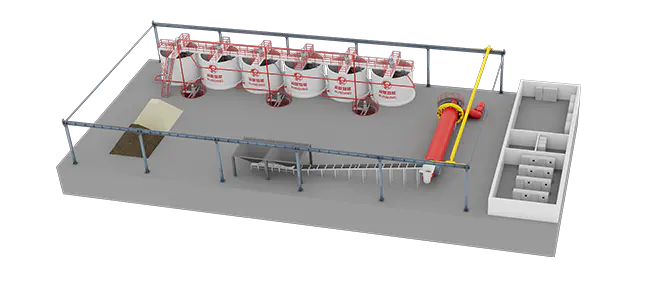

Dây chuyền sản xuất gạch AAC Thiết bị đóng một vai trò quan trọng trong quá trình sản xuất tổng thể bằng cách cải thiện hiệu quả sản xuất, tối ưu hóa chất lượng sản phẩm và tiết kiệm năng lượng. Khi chọn và tối ưu hóa thiết bị dây chuyền sản xuất, các doanh nghiệp nên xem xét toàn diện các yếu tố như tiến bộ công nghệ, mức độ tự động hóa, độ chính xác và độ tin cậy và hiệu quả năng lượng để đạt được sự cân bằng tốt nhất giữa cải thiện hiệu quả sản xuất và chất lượng sản phẩm.