Gạch bê tông khí chưng áp (AAC) ngày càng trở nên phổ biến trong ngành xây dựng nhờ đặc tính cách nhiệt, cách âm và chống cháy. Tuy nhiên, để các khối này đạt được tiêu chuẩn mong muốn thì việc kiểm soát chất lượng trong suốt quá trình sản xuất là điều cần thiết.

Giới thiệu về sản xuất gạch AAC

Khối AAC được sản xuất bằng hỗn hợp xi măng, vôi, nước, cát và chất giãn nở. Quá trình này bao gồm việc trộn các thành phần này thành một hỗn hợp sệt, sau đó đổ vào khuôn và để nở ra trước khi được xử lý trong nồi hấp. Phương pháp này tạo ra các khối nhẹ nhưng bền được sử dụng rộng rãi trong xây tường, sàn và vách ngăn.

Kiểm soát chất lượng trong một Dây chuyền sản xuất gạch AAC không chỉ là đảm bảo tính toàn vẹn về cấu trúc của các khối mà còn là sự an toàn, hiệu suất và tính nhất quán của chúng. Quá trình sản xuất là sự cân bằng tinh tế giữa vật liệu, thời gian và nhiệt độ, tất cả đều phải được giám sát chặt chẽ.

Các giai đoạn chính trong sản xuất khối AAC

Để hiểu các biện pháp kiểm soát chất lượng, điều quan trọng là phải chia quy trình thành các giai đoạn chính:

Trộn và chuẩn bị

Bước sản xuất gạch AAC là chuẩn bị nguyên liệu thô. Chất lượng của các thành phần như xi măng, vôi và cát phải được giám sát nhất quán để tránh bất kỳ tạp chất nào có thể ảnh hưởng đến sản phẩm cuối cùng. Phòng thí nghiệm kiểm soát chất lượng nên kiểm tra các vật liệu này trước khi chúng được đưa vào quy trình sản xuất. Bảng các vật liệu điển hình và tiêu chuẩn chất lượng dự kiến của chúng có thể hữu ích ở đây.

| Chất liệu | Tiêu chuẩn chất lượng |

|---|---|

| Xi măng | Phải đáp ứng tiêu chuẩn ASTM C150 |

| Vôi | Độ tinh khiết tối thiểu 90% |

| Cát | Phải không có tạp chất |

| Nước | Sạch sẽ và có thể uống được |

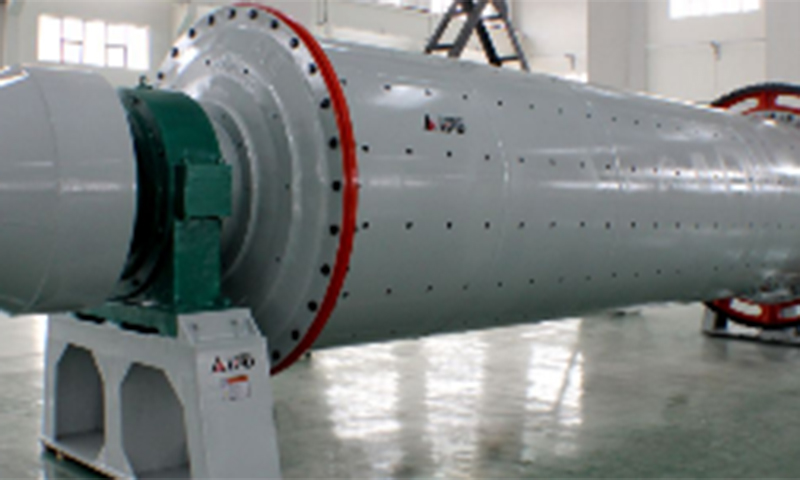

Quá trình trộn

Sau khi nguyên liệu đã sẵn sàng, chúng được trộn theo tỷ lệ cụ thể để tạo thành hỗn hợp sệt. Trong giai đoạn này, điều quan trọng là phải theo dõi độ đặc của hỗn hợp để đảm bảo tính đồng nhất. Mật độ và độ nhớt của bùn ảnh hưởng trực tiếp đến kết cấu và độ bền của sản phẩm cuối cùng. Sự thay đổi về thời gian trộn hoặc tỷ lệ nguyên liệu sai có thể làm cho khối kém chất lượng.

Việc kiểm tra thường xuyên nên được thực hiện ở giai đoạn này để xác nhận rằng hỗn hợp phù hợp với các tiêu chuẩn mong muốn. Ví dụ, một sự thay đổi nhỏ trong tỷ lệ xi măng và vôi có thể dẫn đến các khối quá yếu hoặc dễ bị nứt.

Đúc và thiết lập

Sau khi trộn, hỗn hợp sệt được đổ vào khuôn, nơi nó được phép đông kết và nở ra do phản ứng hóa học do tác nhân giãn nở bắt đầu. Kiểm soát chất lượng trong giai đoạn này tập trung vào việc giám sát kích thước của khuôn và đảm bảo các khối duy trì hình dạng và kích thước nhất quán. Khuôn đặt không đúng cách có thể khiến khối bị biến dạng, ảnh hưởng đến quá trình thi công.

Để xác minh chất lượng ở giai đoạn này, cần thực hiện lịch kiểm tra thường xuyên và thực hiện các phép đo cho mỗi lô để đảm bảo tính nhất quán.

Quá trình bảo dưỡng

Khi các khối đã cứng lại, chúng được chuyển đến nồi hấp để xử lý. Hấp tiệt trùng là quá trình xử lý bằng hơi nước áp suất cao làm cứng các khối AAC. Trong giai đoạn này, điều cần thiết là phải kiểm soát nhiệt độ, áp suất và thời gian lưu hóa. Những yếu tố này rất quan trọng để đạt được sức mạnh và độ bền cần thiết.

Những sai lệch trong cài đặt nồi hấp có thể cản trở quá trình xử lý quá nhanh hoặc quá chậm, ảnh hưởng đến hiệu suất tổng thể của chúng. Vì vậy, nên sử dụng hệ thống điều khiển tự động và cảm biến để theo dõi và điều chỉnh các điều kiện này theo thời gian thực.

Kiểm tra và thử nghiệm cuối cùng

Sau khi các khối được xử lý và lấy ra khỏi nồi hấp, chúng sẽ trải qua một loạt bước kiểm tra cuối cùng. Chúng bao gồm kiểm tra trực quan các vết nứt, độ bất thường trên bề mặt và độ chính xác về kích thước. Một loạt các thử nghiệm được tiến hành để đảm bảo rằng các khối đáp ứng các tiêu chuẩn về độ bền và độ dẫn nhiệt cần thiết. Các xét nghiệm phổ biến bao gồm:

- Kiểm tra cường độ nén: Đảm bảo rằng các khối có thể chịu được trọng lượng của kết cấu tòa nhà.

- Kiểm tra cách nhiệt: Đo đặc tính giữ nhiệt của khối.

- Kiểm tra mật độ: Xác nhận rằng các khối nhẹ nhưng đủ chắc chắn cho mục đích xây dựng.

Bất kỳ khối nào không đáp ứng yêu cầu sẽ bị loại bỏ để duy trì tiêu chuẩn chất lượng.

Hệ thống kiểm soát chất lượng và tự động hóa

Dây chuyền sản xuất khối AAC hiện đại thường kết hợp các hệ thống tự động cung cấp khả năng giám sát và kiểm soát thời gian thực trong suốt quá trình sản xuất. Tự động hóa làm giảm lỗi của con người và cải thiện tính nhất quán của các khối. Các hệ thống này sử dụng cảm biến và bộ truyền động để theo dõi các thông số như nhiệt độ, áp suất và dòng nguyên liệu.

Hơn nữa, các hệ thống phần mềm phức tạp có thể thu thập dữ liệu trong suốt quá trình sản xuất và tạo báo cáo, cho phép người vận hành đưa ra quyết định sáng suốt và thực hiện hành động khắc phục khi cần thiết.

Ngoài tự động hóa, một đội ngũ kiểm soát chất lượng được đào tạo bài bản là điều cần thiết. Những chuyên gia này chịu trách nhiệm thực hiện kiểm tra thường xuyên, bảo trì thiết bị và tiến hành nghiên cứu để cải tiến kỹ thuật sản xuất. Vai trò của họ là rất quan trọng để đảm bảo rằng tất cả các khối rời khỏi dây chuyền sản xuất đều có chất lượng.

Những thách thức chính trong kiểm soát chất lượng

Bất chấp những tiến bộ trong công nghệ và tự động hóa, việc duy trì chất lượng ổn định trong sản xuất khối AAC không phải là không có thách thức. Một số vấn đề phổ biến bao gồm:

- Sự khác biệt về nguyên liệu thô: Những thay đổi nhỏ về tính chất của nguyên liệu thô như cát, vôi hoặc xi măng có thể ảnh hưởng đến chất lượng của sản phẩm cuối cùng.

- Hiệu chuẩn thiết bị: Thiết bị không phù hợp hoặc máy móc được hiệu chuẩn kém có thể khiến sản xuất không nhất quán.

- Lỗi của con người: Ngay cả khi có hệ thống tự động, sự giám sát của con người là cần thiết để giải quyết mọi khác biệt có thể phát sinh trong quá trình sản xuất.

Việc giải quyết những thách thức này đòi hỏi phải có sự giám sát liên tục, đào tạo nhân viên và đầu tư liên tục vào công nghệ sản xuất tiên tiến.

Lợi ích của hệ thống kiểm soát chất lượng mạnh mẽ

Việc có một hệ thống kiểm soát chất lượng mạnh mẽ mang lại một số lợi ích cho các nhà sản xuất khối AAC, bao gồm:

- Cải thiện tính nhất quán của sản phẩm: Chất lượng đồng nhất đảm bảo rằng tất cả các khối đều đáp ứng các tiêu chuẩn giống nhau, điều này rất cần thiết cho các dự án xây dựng.

- Giảm chất thải: Bằng cách xác định sớm các khuyết tật trong quá trình sản xuất, nhà sản xuất có thể giảm lãng phí và tránh những sai lầm tốn kém.

- Tăng sự hài lòng của khách hàng: Gạch chất lượng cao có thể giảm thiểu các vấn đề trong quá trình xây dựng, từ đó làm hài lòng khách hàng và thu hút được khách hàng quay lại.

Câu hỏi thường gặp

1. Mục đích chính của việc kiểm soát chất lượng trong sản xuất gạch AAC là gì?

Mục đích chính là đảm bảo rằng các khối được sản xuất đáp ứng các tiêu chuẩn cần thiết về độ bền, khả năng cách nhiệt và độ bền. Kiểm soát chất lượng giúp ngăn ngừa sai sót, giảm lãng phí và đảm bảo rằng các khối được xây dựng an toàn và đáng tin cậy.

2. Nhiệt độ được kiểm soát như thế nào trong quá trình đóng rắn?

Nhiệt độ được theo dõi và kiểm soát chặt chẽ bằng cảm biến và hệ thống điều khiển tự động trong nồi hấp. Bất kỳ sai lệch nào so với phạm vi nhiệt độ lý tưởng đều có thể ảnh hưởng đến chất lượng của các khối, vì vậy cần phải điều chỉnh chính xác.

3. Những loại thử nghiệm nào được tiến hành trên khối AAC?

Các thử nghiệm thông thường bao gồm kiểm tra cường độ nén, kiểm tra cách nhiệt và kiểm tra mật độ. Những thử nghiệm này đảm bảo các khối đáp ứng các yêu cầu về hiệu suất như độ bền, khả năng cách nhiệt và khả năng chịu trọng lượng.

4. Hệ thống tự động có thể thay thế sự tham gia của con người trong việc kiểm soát chất lượng không?

Mặc dù các hệ thống tự động có thể cải thiện đáng kể tính nhất quán và giảm sai sót nhưng sự giám sát của con người vẫn rất quan trọng. Cần có nhân viên được đào tạo để giải quyết các vấn đề, giải thích dữ liệu và thực hiện các điều chỉnh khi cần thiết.

5. Sự biến đổi của nguyên liệu thô ảnh hưởng đến chất lượng của khối AAC như thế nào?

Ngay cả những thay đổi nhỏ về nguyên liệu thô như xi măng, vôi và cát cũng có thể tạo ra sự khác biệt trong sản phẩm cuối cùng. Tìm nguồn cung ứng nhất quán và giám sát cẩn thận là điều cần thiết để giảm thiểu những biến thể này.