1. Cải thiện tối ưu hóa các quy trình sản xuất

1. Thiết kế chính xác và lựa chọn vật liệu

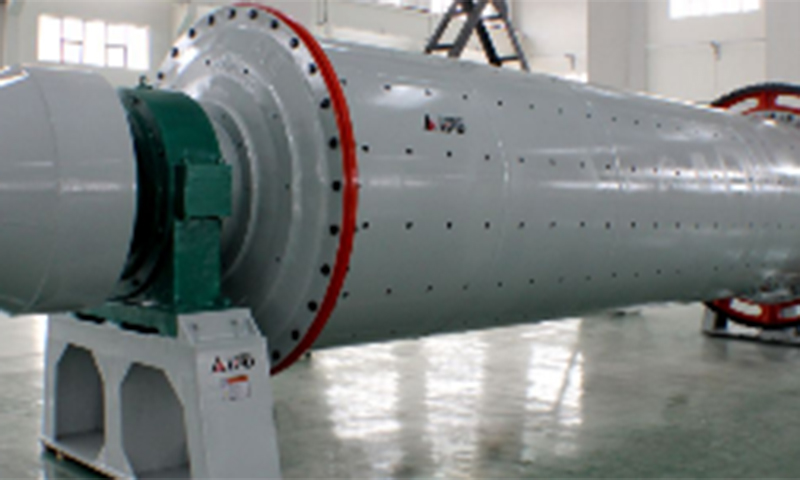

Khi sản xuất máy khối trọng lượng nhẹ , Sự lựa chọn vật liệu ảnh hưởng trực tiếp đến hiệu suất và chi phí của thiết bị. Mục tiêu của thiết kế nhẹ là giảm trọng lượng của thiết bị để giảm chi phí vận chuyển và lắp đặt trong khi vẫn duy trì sức mạnh và độ bền của thiết bị. Để đạt được điều này, các nhà sản xuất có thể sử dụng thép hợp kim có độ bền cao và nhẹ hơn hoặc vật liệu composite, không chỉ có thể làm giảm trọng lượng tổng thể, mà còn cải thiện khả năng chống mài mòn và điện trở áp lực của thiết bị, do đó kéo dài tuổi thọ của thiết bị.

Ví dụ, việc sử dụng vật liệu thép hoặc vật liệu tổng hợp cao có thể làm giảm trọng lượng của cấu trúc tổng thể của thiết bị, có thể làm giảm chi phí trong quá trình vận chuyển và lắp đặt. Đồng thời, bằng cách tối ưu hóa thiết kế, tránh sử dụng quá nhiều vật liệu dư thừa, đảm bảo sử dụng tối đa vật liệu và giảm chất thải.

2. Tối ưu hóa quy trình và kiểm soát chính xác

Trong quá trình sản xuất máy khối trọng lượng nhẹ , Dòng chảy quá trình tinh tế và thiết bị sản xuất chính xác cao có thể cải thiện hiệu quả hiệu quả sản xuất và đảm bảo chất lượng của từng liên kết. Bằng cách cải thiện quy trình sản xuất và sử dụng thiết bị gia công CNC có độ chính xác cao, lỗi và tổn thất có thể giảm, do đó giảm chi phí sản xuất và cải thiện tính ổn định và nhất quán của sản phẩm.

Ví dụ, việc sử dụng máy công cụ máy CNC (CNC) để xử lý các bộ phận có thể đảm bảo độ chính xác của từng bộ phận và giảm làm lại và chất thải vật liệu do lỗi xử lý. Công nghệ xử lý chính xác và kiểm soát chất lượng nghiêm ngặt có thể làm cho mỗi máy khối nhẹ đáp ứng các yêu cầu được xác định trước cho các chỉ số hiệu suất khác nhau, do đó cải thiện hiệu suất chung của toàn bộ máy và giảm chi phí sửa chữa và bảo trì sau này.

3. Giám sát và điều chỉnh quy trình thông minh

Với sự phát triển của công nghệ kỹ thuật số và thông tin, các hệ thống giám sát quy trình thông minh đã trở thành một phương tiện quan trọng để cải thiện các quy trình sản xuất. Bằng cách giám sát thời gian thực của các thông số khác nhau trong quy trình sản xuất, chẳng hạn như nhiệt độ, áp suất, tốc độ, v.v., các nhà sản xuất có thể khám phá kịp thời các vấn đề trong sản xuất và điều chỉnh, do đó tránh sự xuất hiện của các sản phẩm không đủ tiêu chuẩn và giảm tốc độ phế liệu và chất thải tài nguyên.

Ví dụ, trong quá trình hình thành khối, bằng cách cài đặt các cảm biến và hệ thống điều khiển thông minh, theo dõi thời gian thực về thay đổi áp suất và nhiệt độ, khi phát hiện bất thường, hệ thống có thể tự động điều chỉnh các thông số sản xuất hoặc phát hành báo động để ngăn ngừa lỗi thiết bị hoặc suy giảm chất lượng sản phẩm. Kiểm soát sản xuất thông minh này không chỉ có thể cải thiện chất lượng sản phẩm mà còn giảm chất thải tài nguyên không cần thiết và giảm chi phí trong quá trình sản xuất.

2. Cải thiện mức độ tự động hóa

1. Áp dụng hệ thống điều khiển tự động hóa

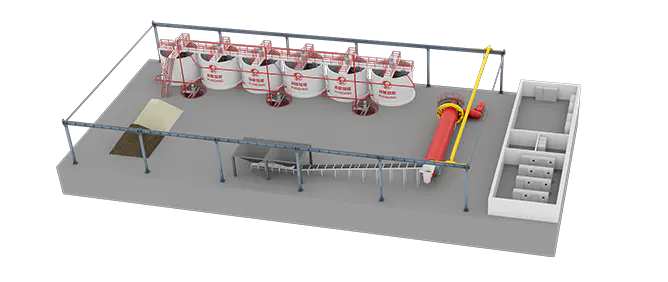

Công nghệ tự động hóa là một phương tiện hiệu quả để cải thiện hiệu quả sản xuất và giảm chi phí lao động. Trong quá trình sản xuất máy khối trọng lượng nhẹ, hệ thống điều khiển tự động hóa có thể nhận ra toàn bộ quá trình tự động hóa từ việc cho ăn nguyên liệu thô đến phân phối thành phẩm, giảm can thiệp thủ công và lỗi vận hành. Thông qua hệ thống điều khiển PLC (Bộ điều khiển logic có thể lập trình), thiết bị có thể đạt được điều khiển và điều chỉnh chính xác, do đó cải thiện hiệu quả sản xuất và độ ổn định vận hành thiết bị.

Hệ thống tự động hóa cũng có thể điều chỉnh các tham số khác nhau trong quy trình sản xuất, chẳng hạn như tỷ lệ pha trộn, áp suất và tốc độ đúc, theo dữ liệu thời gian thực, để đảm bảo tính nhất quán và chất lượng của từng lô. Việc phổ biến các hệ thống kiểm soát tự động hóa làm cho quá trình sản xuất hiệu quả và chính xác hơn, và làm giảm đáng kể nhu cầu vận hành thủ công, giảm hiệu quả chi phí lao động.

2. Tự động hóa robot và trí tuệ nhân tạo

Trong quá trình sản xuất của máy chặn trọng lượng nhẹ , Việc áp dụng trí tuệ nhân tạo và robot có thể cải thiện hơn nữa mức độ tự động hóa, đặc biệt là trong xử lý vật liệu, ngăn chặn các hoạt động và đúc. Bằng cách giới thiệu robot công nghiệp, các nhà sản xuất có thể đạt được các quy trình sản xuất hiệu quả hơn, giảm chi phí lao động, tăng tốc độ sản xuất và đảm bảo tính nhất quán và độ chính xác của sản phẩm.

Ví dụ, robot xử lý tự động có thể tự động mang các vật nặng trên dây chuyền sản xuất, giảm rủi ro và cường độ lao động của xử lý thủ công. Thông qua sự kết hợp giữa robot và thuật toán trí tuệ nhân tạo, mọi chi tiết trong quy trình sản xuất đều có thể được điều chỉnh thông qua dữ liệu thời gian thực để đảm bảo lợi ích tối đa của mỗi quy trình. Đồng thời, độ chính xác cao của hoạt động robot cũng có thể đảm bảo tính nhất quán của kích thước của từng khối, làm giảm các biến động chất lượng gây ra bởi các lỗi hoạt động thủ công.

3. Sản xuất kỹ thuật số và sản xuất thông minh

Việc sử dụng các phương pháp sản xuất kỹ thuật số để kết nối đầy đủ các liên kết thiết kế, sản xuất và quản lý có thể đạt được mức độ tự động hóa và trí thông minh cao trong quá trình sản xuất. Nền tảng sản xuất kỹ thuật số có thể thu thập và phân tích các dữ liệu khác nhau trong toàn bộ quy trình sản xuất trong thời gian thực, do đó tối ưu hóa lịch trình sản xuất và phân bổ tài nguyên, và giảm liên kết sản xuất không cần thiết và lãng phí thời gian.

Hệ thống sản xuất thông minh không chỉ có thể cải thiện hiệu quả hiệu quả sản xuất mà còn phát hiện các lỗi thiết bị tiềm năng trước thông qua phân tích dự đoán, giảm tỷ lệ lỗi thiết bị và thời gian chết. Ứng dụng hợp nhất này của dữ liệu lớn và công nghệ trí tuệ nhân tạo có thể cải thiện hơn nữa mức độ thông minh trong quá trình sản xuất và đạt được hiệu quả của việc giảm chi phí và tăng hiệu quả.

3. Cải thiện hiệu quả sản xuất và giảm mức tiêu thụ năng lượng

1. Tối ưu hóa hệ thống quản lý năng lượng

Trong quá trình sản xuất của lightweight block machines, energy consumption is an important cost factor. By optimizing the energy management system and improving the energy efficiency of equipment, it can not only reduce the energy consumption per unit product, but also reduce operating costs.

Ví dụ, việc sử dụng động cơ hiệu quả và công nghệ điều khiển tần số thay đổi có thể điều chỉnh trạng thái hoạt động của động cơ theo nhu cầu tải và giảm chất thải năng lượng. Ngoài ra, thiết kế hợp lý của hệ thống làm mát và hệ thống sưởi ấm của thiết bị để tránh tiêu thụ năng lượng quá mức cũng là một biện pháp chính để giảm chi phí sản xuất.

2. Tối ưu hóa hiệu quả năng lượng trong quá trình sản xuất

Trong sản xuất thực tế, bằng cách tối ưu hóa hiệu quả năng lượng của từng liên kết, mức tiêu thụ năng lượng và chi phí vận hành có thể được giảm thêm. Ví dụ, cải thiện hiệu quả của hệ thống không khí nén và giảm tổn thất luồng không khí; Tối ưu hóa quá trình sưởi ấm và sấy khô để đảm bảo kiểm soát chính xác nhiệt độ sưởi ấm và thời gian để tránh chất thải năng lượng.

Đồng thời, kế hoạch sản xuất hợp lý cũng có thể khiến thiết bị ở trạng thái làm việc tiết kiệm năng lượng tốt nhất, giảm thời gian sản xuất không hoạt động và không hiệu quả, do đó giảm chi phí tiêu thụ năng lượng và chi phí sản xuất.