Giới thiệu về sản xuất khối AAC

Các khối AAC là gì?

Các khối bê tông có sục khí (AAC) được hấp thụ là một vật liệu xây dựng đúc sẵn nhẹ đã được sử dụng trong xây dựng trong nhiều năm. Được phát minh vào những năm 1920 ở Thụy Điển, AAC là sự pha trộn của xi măng, vôi, cát silica, thạch cao và nước, với một lượng nhỏ bột nhôm được thêm vào làm chất tạo bọt. Hỗn hợp này được đổ vào khuôn, trong đó một phản ứng hóa học giữa nhôm và các thành phần khác làm cho vật liệu mở rộng và tạo thành một cấu trúc tế bào với hàng triệu lỗ chân lông nhỏ, chứa đầy không khí. Quá trình này cung cấp cho AAC các đặc tính nhẹ và cách điện riêng biệt của nó. Một phần của tên tự động được đặt tên là một phần của tên gọi là quy trình bảo dưỡng hơi nước áp suất cao mà các khối trải qua, mang lại cho chúng sức mạnh và độ bền cuối cùng của chúng.

Ưu điểm của việc sử dụng các khối AAC trong xây dựng

Các khối AAC cung cấp một số lợi thế đáng kể so với các vật liệu xây dựng truyền thống như gạch đất sét và khối bê tông.

Nhẹ: Mật độ thấp của chúng làm cho các khối AAC dễ xử lý và vận chuyển, giảm chi phí lao động và làm cho việc xây dựng nhanh hơn. Điều này cũng làm giảm tải trọng cấu trúc trên nền tảng tòa nhà, có thể tiết kiệm chi phí trong dự án xây dựng tổng thể.

Cách nhiệt nhiệt: Cấu trúc xốp, chứa đầy không khí của AAC cung cấp cách nhiệt. Điều này giúp duy trì nhiệt độ trong nhà ổn định, giảm nhu cầu sưởi ấm và làm mát, dẫn đến mức tiêu thụ năng lượng và chi phí thấp hơn.

Kháng lửa: Các khối AAC là không đốt cháy và có thể chịu được nhiệt độ cao, cung cấp mức độ kháng lửa cao. Điều này tăng cường sự an toàn của các tòa nhà được xây dựng với AAC.

Cách điện âm thanh: Cấu trúc tế bào cũng cung cấp sự hấp thụ âm thanh tốt, làm cho AAC hiệu quả cho cách điện âm thanh và giúp giảm truyền tiếng ồn.

Thân thiện với môi trường: Việc sản xuất các khối AAC sử dụng ít năng lượng hơn so với những viên gạch được bắn truyền thống. Ngoài ra, chúng được làm từ nguyên liệu thô có sẵn, không độc hại và có thể được tái chế. Hiệu quả năng lượng của các tòa nhà được làm bằng AAC cũng góp phần vào dấu chân carbon thấp hơn.

Độ bền và khả năng chống sâu bệnh: Các khối AAC có khả năng chống mối và các loài gây hại khác, cũng như thối và nấm mốc, đảm bảo tuổi thọ dài cho cấu trúc.

Nhu cầu thị trường và tiềm năng tăng trưởng cho các khối AAC

Thị trường toàn cầu cho các khối AAC đã trải qua sự tăng trưởng ổn định, được thúc đẩy bởi một số yếu tố. Sự tập trung ngày càng tăng vào việc xây dựng xanh và thực hành xây dựng bền vững đã thúc đẩy nhu cầu về các vật liệu thân thiện với môi trường như AAC. Ngoài ra, nhu cầu ngày càng tăng đối với nhà ở giá cả phải chăng và hiệu quả trong các nền kinh tế đang phát triển, kết hợp với nhận thức ngày càng tăng về lợi ích tiết kiệm năng lượng của AAC, đã tiếp tục mở rộng thị trường. Tính linh hoạt và dễ sử dụng của các khối AAC làm cho chúng phù hợp cho một loạt các ứng dụng, từ các tòa nhà dân cư và thương mại đến các cấu trúc công nghiệp, góp phần vào tiềm năng thị trường mạnh mẽ của chúng.

Thiết lập dây chuyền sản xuất khối AAC

Nguyên liệu thô: Các loại và yêu cầu chất lượng

Cốt lõi của sản xuất khối AAC nằm ở sự kết hợp chính xác của nguyên liệu thô của nó. Chất lượng và tỷ lệ của từng thành phần ảnh hưởng trực tiếp đến sức mạnh, mật độ và tính chất nhiệt của sản phẩm cuối cùng.

Silica: Đây là thành phần chính, cung cấp phần lớn cấu trúc rắn của vật liệu. Nó thường có nguồn gốc từ cát silica chất lượng cao, tro bay (một sản phẩm phụ của các nhà máy điện than) hoặc xỉ đất. Hàm lượng silica phải cao, và vật liệu nên được nghiền mịn để đảm bảo hỗn hợp mịn, nhất quán.

Xi măng: Xi măng Portland thông thường (OPC) hoặc xi măng chất lượng cao tương tự được sử dụng làm chất kết dính chính. Nó cung cấp sức mạnh ban đầu cho hỗn hợp trước khi hấp và đóng góp vào tính toàn vẹn cấu trúc cuối cùng của các khối.

Chanh xanh: Vôi ngậm nước (canxi hydroxit) phản ứng với silica để tạo thành hydrat silicat canxi trong quá trình hấp. Phản ứng này là những gì mang lại cho AAC sức mạnh và sự ổn định lâu dài của nó. Các vôi được sử dụng phải có độ tinh khiết cao.

Lớp phủ: Một lượng nhỏ thạch cao được thêm vào để kiểm soát thời gian cài đặt của bùn và để thúc đẩy sự hình thành cấu trúc tinh thể cần thiết trong quá trình bảo dưỡng.

Bột nhôm: Đây là tác nhân làm hỏng hoặc tạo bọt chính. Khi trộn với các thành phần khác, nó phản ứng với các yếu tố kiềm (xi măng và vôi) để tạo ra khí hydro. Khí này tạo thành hàng triệu bong bóng nhỏ trên khắp bùn, tạo ra cấu trúc sục khí đặc trưng của khối AAC. Độ mịn và chất lượng của bột nhôm là rất quan trọng cho một quá trình sục khí nhất quán.

Quy trình sản xuất: Các bước chi tiết từ trộn sang bảo dưỡng

Việc sản xuất các khối AAC là một quá trình liên tục, được kiểm soát cao, có thể được chia thành một số giai đoạn chính.

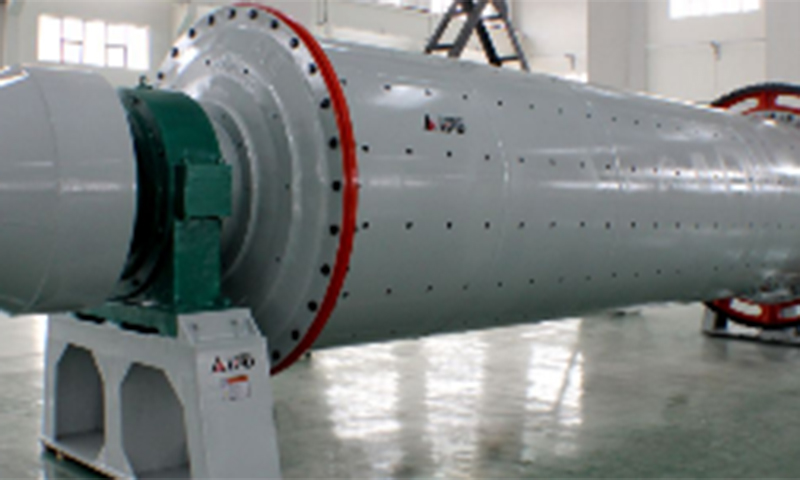

Chuẩn bị nguyên liệu thô: Tất cả các nguyên liệu thô rắn, chẳng hạn như silica, xi măng và vôi, được lưu trữ trong silo. Silica (cát hoặc tro bay) được nghiền thành một loại bột mịn trong một nhà máy bóng để tăng khả năng phản ứng của nó.

Trộn bùn: Các nguyên liệu thô được chuẩn bị được cân và vận chuyển chính xác đến máy trộn. Nước được thêm vào, và các thành phần được trộn kỹ để tạo ra một bùn đồng nhất. Tỷ lệ chính xác của mỗi thành phần được kiểm soát bởi một hệ thống hàng loạt tự động để đảm bảo tính nhất quán.

Đổ và sục khí: Các bùn hỗn hợp được đổ vào khuôn thép lớn. Một lượng nhỏ bột nhôm sau đó được thêm vào, ngay lập tức bắt đầu phản ứng hóa học. Khí hydro tạo ra làm cho bùn tăng lên, giống như bột, để lấp đầy khuôn. Quá trình này, được gọi là mua trước, thường mất vài giờ.

Cắt: Một khi hỗn hợp đã được củng cố thành một chiếc bánh, đủ để xử lý nhưng vẫn đủ mềm để cắt, nó được nâng lên một cách cẩn thận từ khuôn. Sử dụng một máy cắt chuyên dụng, chiếc bánh lớn được cắt chính xác thành các kích thước khối mong muốn. Việc cắt này có thể được thực hiện với dây thép hoặc sự kết hợp của cưa, đảm bảo bề mặt mịn và kích thước chính xác.

Autoclaving (Chữa hơi hơi áp suất cao): Các khối cắt được tải lên xe đẩy và di chuyển vào các nồi hấp lớn, về cơ bản là nồi áp suất công nghiệp. Bên trong nồi hấp, các khối phải chịu hơi nước bão hòa áp suất cao (thường ở nhiệt độ khoảng 190 ° C và áp suất 12-13 bar). Quá trình bảo dưỡng áp suất cao này tăng tốc các phản ứng hóa học, mang lại cho AAC ngăn chặn cấu trúc tinh thể ổn định, ổn định của chúng và sức mạnh đặc biệt.

Tách và đóng gói: Sau khi quá trình hấp dẫn hoàn tất, các khối được loại bỏ, tách khỏi xe đẩy và kiểm tra chất lượng. Sau đó, chúng được xếp chồng lên các pallet, thường bị thu hẹp và chuẩn bị cho vận chuyển.

Thiết bị: Tổng quan về máy móc thiết yếu

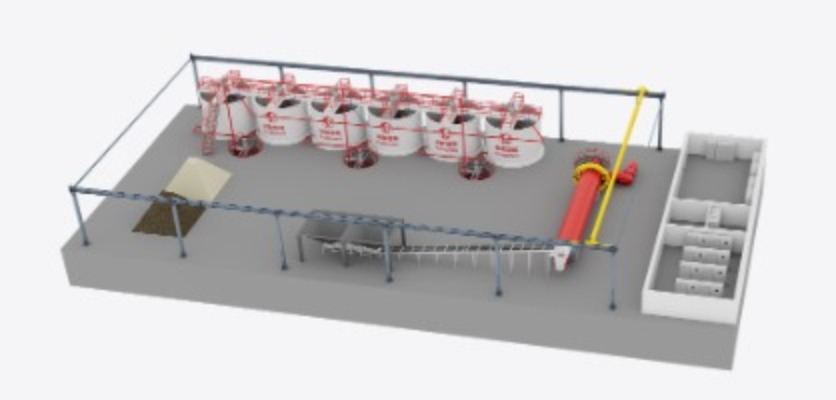

Một dây chuyền sản xuất khối AAC hiện đại dựa vào một loạt các máy móc chuyên dụng để tự động hóa và tối ưu hóa từng giai đoạn của quy trình.

Hệ thống trộn và hàng loạt: Điều này bao gồm các silo để lưu trữ nguyên liệu thô, quy mô để cân chính xác và một máy trộn dung lượng lớn để tạo ra bùn.

Máy cắt: Một máy để cắt bánh AAC lớn thành các khối riêng lẻ với độ chính xác cao.

Hệ thống đúc: Khuôn thép để đúc bùn và hệ thống xử lý để di chuyển khuôn và bánh hóa rắn.

Autoclave: Cốt lõi của nhà máy, một tàu áp lực lớn nơi diễn ra bảo dưỡng hơi nước áp suất cao.

Thiết bị xử lý vật liệu: Cần cẩu trên cao, xe chuyển nhượng và xe đẩy rất cần thiết để di chuyển các khuôn nặng và khối giữa các giai đoạn khác nhau của sản xuất.

Thiết bị thiết yếu cho sản xuất khối AAC

Hệ thống trộn và hàng loạt

Hệ thống này là điểm khởi đầu của quá trình sản xuất, trong đó độ chính xác là tối quan trọng. Nó bao gồm nhiều silo để lưu trữ các nguyên liệu thô số lượng lớn như silica, xi măng và vôi. . Thang đo tự động và một hệ thống băng tải cân và vận chuyển từng thành phần theo tỷ lệ chính xác cho máy trộn. Bộ trộn sau đó kết hợp các vật liệu rắn với nước và các chất phụ gia khác để tạo ra một bùn đồng nhất, đồng nhất. Các hệ thống nâng cao sử dụng điều khiển máy tính để đảm bảo công thức chính xác được theo dõi cho mỗi lô, điều này rất quan trọng cho tính nhất quán của sản phẩm.

Máy cắt: Precision and automation

Sau khi xử lý trước ban đầu, chiếc bánh lớn của bê tông có thể được cắt thành các kích thước khối có thể bán được. Máy cắt chịu trách nhiệm cho bước quan trọng này. Các máy cắt hiện đại sử dụng một hệ thống dây thép dao động hoặc cưa chuyên dụng để cắt bánh với độ chính xác cao. Chúng có thể được lập trình để cắt các khối có các kích thước khác nhau, bao gồm các chiều dài, chiều rộng và độ dày khác nhau, đồng thời. Việc tự động hóa trong giai đoạn này giảm thiểu chất thải và đảm bảo rằng mọi khối đều đáp ứng các thông số kỹ thuật kích thước chính xác, điều này rất cần thiết cho hiệu quả xây dựng và giảm lao động tại chỗ.

Máy đúc: Các loại và năng lực khác nhau

Các khuôn là nơi xảy ra sục khí ban đầu và định hình hỗn hợp AAC. Chúng thường là các khung thép lớn, hình chữ nhật. Vai trò của máy đúc là để lấp đầy các khuôn này bằng bùn mới hỗn hợp. Tùy thuộc vào công suất của nhà máy, đây có thể là các hệ thống thủ công hoặc hoàn toàn tự động đổ và chuyển khuôn vào khu vực mua trước. Các khuôn được thiết kế để loại bỏ nhanh chóng một khi bánh đã đạt đến mức độ nhất quán phù hợp để cắt.

Autoclave: Tầm quan trọng và thông số kỹ thuật

Các autoclave được cho là thiết bị quan trọng trong toàn bộ quá trình. . Nó có một tàu áp lực hình trụ, khổng lồ, nơi diễn ra chữa bệnh và tăng cường cuối cùng của các khối AAC. Các khối phải chịu hơi nước bão hòa áp suất cao ở nhiệt độ khoảng 190 ° C. Môi trường này kích hoạt một phản ứng hóa học cuối cùng, chuyển đổi các thành phần thô thành một vật liệu ổn định, bền với mật độ thấp đặc trưng và cường độ cao. Thông số kỹ thuật hấp dẫn, chẳng hạn như kích thước và áp suất vận hành, xác định khối lượng sản xuất của nhà máy và chất lượng của sản phẩm cuối cùng.

Cần cẩu và thiết bị xử lý vật liệu

Với trọng lượng của khuôn và khối lượng lớn các khối được xử lý, một hệ thống xử lý vật liệu mạnh mẽ là rất quan trọng để vận hành hiệu quả. Điều này thường bao gồm:

Cần cẩu trên cao để nâng và di chuyển các khuôn lớn.

Chuyển xe để vận chuyển xe đẩy được nạp các khối từ khu vực cắt vào nồi hấp.

Phạm cơ hoặc ngăn xếp tự động để di chuyển các khối hoàn thiện, được đặt vào các khu vực lưu trữ hoặc vận chuyển.

Nước nồi: hơi nước để bảo dưỡng

Một nồi hơi công suất cao là một thành phần thiết yếu của hệ thống hấp dẫn. Nó chịu trách nhiệm tạo ra hơi nước áp suất cao cần thiết cho quá trình bảo dưỡng. Hiệu quả của nồi hơi ảnh hưởng trực tiếp đến việc tiêu thụ năng lượng và chi phí hoạt động của nhà máy. Cách điện thích hợp và một hệ thống nồi hơi được duy trì tốt là chìa khóa để tối ưu hóa phần tốn nhiều năng lượng này của dây chuyền sản xuất.

Dây chuyền sản xuất khối AAC: Hướng dẫn từng bước

Việc sản xuất các khối AAC là một quá trình hấp dẫn kết hợp hóa học, kỹ thuật và tự động hóa. Một dây chuyền sản xuất hiện đại sắp xếp các yếu tố này thành một dòng chảy liền mạch, từ nguyên liệu thô đến thành phẩm.

Chuẩn bị nguyên liệu thô

Trộn và đổ

Mua trước

Cắt

Autoclaving

Tách và đóng gói

Phân tích chi phí sản xuất khối AAC

Đầu tư ban đầu: đất, máy móc và xây dựng

Khoản đầu tư ban đầu để thiết lập một Nhà máy sản xuất khối khối AAC là đáng kể và bao gồm một số thành phần chính:

Thu hồi đất: Quy mô của vùng đất cần thiết phụ thuộc vào năng lực sản xuất theo kế hoạch của nhà máy. Một công suất lớn hơn sẽ đòi hỏi nhiều không gian hơn để lưu trữ nguyên liệu thô, cơ sở sản xuất, lưu trữ hàng hóa thành phẩm và các tòa nhà hành chính.

Xây dựng nhà máy: Điều này bao gồm chi phí xây dựng nhà máy chính của nhà máy, kho cho nguyên liệu thô và thành phẩm, phòng nồi hơi, trạm biến áp điện và khối hành chính.

Máy móc và thiết bị: Đây là phần đáng kể của khoản đầu tư ban đầu. Chi phí thay đổi rộng rãi dựa trên năng lực sản xuất mong muốn và mức độ tự động hóa. Một dòng hoàn toàn tự động, dung lượng cao sẽ đắt hơn đáng kể so với một dòng dung lượng bán tự động, thấp hơn. Chi phí bao gồm tất cả các thiết bị thiết yếu, chẳng hạn như hệ thống đợt, máy nghiền bóng, máy trộn, khuôn, máy cắt, nồi hấp, nồi hơi và hệ thống xử lý vật liệu.

Cài đặt và vận hành: Chi phí lắp đặt tất cả các máy móc và vận hành nhà máy để đảm bảo nó hoạt động chính xác và hiệu quả. Điều này cũng có thể bao gồm đào tạo cho các nhân viên điều hành.

Quỹ dự phòng: Thật khôn ngoan khi dành một phần ngân sách (thường là 10-15%) cho các chi phí không lường trước được.

Chi phí hoạt động: Nguyên liệu thô, lao động, năng lượng và bảo trì

Khi nhà máy hoạt động và chạy, một bộ chi phí định kỳ riêng biệt phải được quản lý cho lợi nhuận:

Nguyên liệu thô: Đây là một chi phí lớn liên tục. Chi phí của nguyên liệu thô Silica Silica (cát hoặc tro bay), xi măng, vôi, thạch cao và bột nhôm có thể bị biến động thị trường. Đảm bảo các nhà cung cấp đáng tin cậy và hiệu quả chi phí là rất quan trọng.

Nhân công: Chi phí tuyển dụng và giữ chân lực lượng lao động lành nghề, bao gồm các kỹ sư, nhà điều hành máy móc, kỹ thuật viên và nhân viên hành chính. Một dây chuyền sản xuất tự động hơn có thể yêu cầu ít người lao động hơn nhưng nhân viên kỹ thuật có tay nghề cao hơn.

Năng lượng: Sản xuất AAC là một quá trình sử dụng nhiều năng lượng. Chi phí năng lượng chính đến từ điện cần thiết để chạy các máy khác nhau (máy nghiền, máy cắt, băng tải) và nhiên liệu (than, khí tự nhiên hoặc dầu) cần thiết cho nồi hơi để sản xuất hơi nước cho nồi hấp.

BẢO TRÌ: Việc duy trì thường xuyên tất cả các máy móc là điều cần thiết để ngăn chặn sự cố và đảm bảo hiệu quả lâu dài. Điều này bao gồm cả dịch vụ thường xuyên và chi phí thay thế các bộ phận bị mòn.

Tiện ích và chi phí: Các chi phí hoạt động khác bao gồm nước, thuế, bảo hiểm và chi phí hành chính.

ROI và lợi nhuận: Các yếu tố ảnh hưởng đến lợi nhuận

Lợi tức đầu tư (ROI) và lợi nhuận tổng thể của dây chuyền sản xuất khối AAC bị ảnh hưởng bởi một số yếu tố:

Hiệu quả sản xuất: Tối đa hóa đầu ra trong khi giảm thiểu chất thải là chìa khóa. Một dây chuyền sản xuất được thiết kế tốt với mức độ tự động hóa cao và thiết bị đáng tin cậy sẽ có hiệu quả sản xuất cao hơn.

Giá thị trường: Giá bán của các khối AAC được xác định bởi nhu cầu thị trường khu vực, cạnh tranh và chi phí của các vật liệu xây dựng thay thế.

Chi phí nguyên liệu thô: Quản lý chuỗi cung ứng hiệu quả và khả năng nguồn tài liệu với giá cạnh tranh có thể ảnh hưởng đáng kể đến điểm mấu chốt.

Quản lý năng lượng: Việc thực hiện các công nghệ và thực tiễn tiết kiệm năng lượng có thể giúp giảm một trong những chi phí hoạt động lớn nhất.

Chất lượng sản phẩm: Sản xuất các khối chất lượng cao luôn đáp ứng các tiêu chuẩn ngành có thể chỉ huy một mức giá tốt hơn và xây dựng danh tiếng thương hiệu mạnh mẽ.

Những cân nhắc chính để chọn dây chuyền sản xuất khối AAC

Dung tích: Kết hợp sản xuất với nhu cầu thị trường

Mức độ tự động hóa: Cân bằng chi phí và hiệu quả

Công nghệ: Những tiến bộ mới nhất trong sản xuất khối AAC

Danh tiếng nhà cung cấp: Chọn nhà sản xuất thiết bị đáng tin cậy

Kiểm soát chất lượng trong sản xuất khối AAC

| Giai đoạn kiểm soát chất lượng | Các bài kiểm tra / điểm chính | Mục đích / trọng tâm | Các vấn đề phổ biến & phòng ngừa |

|---|---|---|---|

| Kiểm tra nguyên liệu thô | Độ mịn của cát silica, độ tinh khiết của vôi, chất lượng xi măng | Đảm bảo nguyên liệu đáp ứng thông số kỹ thuật | Vật liệu không đạt tiêu chuẩn có thể gây ra sức mạnh hoặc mật độ không đồng đều, ảnh hưởng đến chất lượng sản phẩm cuối cùng |

| Độ chính xác kích thước | Đo chiều dài, chiều rộng, chiều cao (± 1,5 mm) | Đảm bảo phù hợp trong xây dựng và giảm sử dụng vữa | Máy cắt được hiệu chỉnh kém hoặc mở rộng bánh xanh không đều |

| Cường độ nén | Kiểm tra khả năng chịu tải trong máy nén | Đảm bảo an toàn cho các bức tường chịu tải hoặc không tải | Tỷ lệ nguyên liệu thô hoặc điều kiện hấp không ổn định |

| Mật độ khô | Thông thường 400 Hàng800 kg/m³ | Đánh giá các đặc tính nhẹ và cách nhiệt | Tỷ lệ hỗn hợp không nhất quán hoặc nhiệt độ/áp suất không đồng đều |

| Độ dẫn nhiệt | Đo điện trở truyền nhiệt | Đánh giá hiệu suất cách nhiệt | Sự không nhất quán về vật chất hoặc hấp không đúng cách |

| Làm khô co rút | Đo độ co ngót sau khi sấy khô | Ngăn chặn vết nứt tường | Hỗn hợp, cắt hoặc chữa bệnh không đúng |

| Hấp thụ nước | Đo nước hấp thu | Đảm bảo hiệu suất và độ bền | Độ hấp thụ cao làm giảm độ bền lâu dài |

| Thử nghiệm thành phẩm | Kiểm tra mẫu của tất cả các thuộc tính chính trên mỗi đợt | Ghi lại dữ liệu và phân tích xu hướng | Việc bỏ qua xét nghiệm có thể trì hoãn việc phát hiện khiếm khuyết |

Phần kết luận

Ngành công nghiệp khối AAC đang trên con đường đổi mới liên tục, được thúc đẩy bởi sự thúc đẩy toàn cầu về tính bền vững, tăng nhu cầu về nhà ở giá rẻ và những tiến bộ công nghệ nhanh chóng. Những xu hướng này đang định hình lại cách các khối AAC được sản xuất và sử dụng, hứa hẹn một tương lai hiệu quả và thân thiện với môi trường hơn cho lĩnh vực xây dựng.

Những tiến bộ công nghệ: Tự động hóa và AI

Tự động hóa và robot nâng cao: Mặc dù tự động hóa đã là một tính năng chính của các nhà máy AAC hiện đại, thế hệ tiếp theo sẽ thấy robot tinh vi hơn. Robot sẽ thực hiện một loạt các nhiệm vụ, từ xử lý vật liệu chính xác và xếp chồng đến bao bì phức tạp và kiểm tra chất lượng. Điều này làm giảm lỗi của con người, tăng tốc độ sản xuất và tăng cường an toàn.

Kiểm soát chất lượng điều khiển AI: AI và học máy sẽ cách mạng hóa kiểm soát chất lượng. . Các hệ thống chạy bằng AI với camera và cảm biến có độ phân giải cao sẽ có thể phát hiện ngay cả những khiếm khuyết nhỏ nhất trên các khối khi chúng di chuyển xuống dây chuyền sản xuất. Điều này cho phép điều chỉnh thời gian thực cho quy trình, đảm bảo chất lượng nhất quán và giảm thiểu chất thải.

Bảo trì dự đoán: Thay vì tuân theo lịch bảo trì cố định, AI và phân tích dữ liệu sẽ cho phép bảo trì dự đoán. Các cảm biến trên thiết bị sẽ theo dõi hiệu suất và dự đoán khi nào một thành phần có khả năng bị hỏng, cho phép bảo trì chủ động trước khi xảy ra sự cố tốn kém.

Thực hành bền vững: Đổi mới trong sản xuất thân thiện với môi trường

Chất thải nguyên liệu thô: Nghiên cứu đang diễn ra để tăng cường sử dụng các vật liệu tái chế và các sản phẩm phụ công nghiệp. Việc sử dụng tro bay là phổ biến, nhưng những đổi mới trong tương lai có thể bao gồm việc kết hợp các dòng chất thải khác như thủy tinh nghiền hoặc một số loại nhựa để tạo ra các vật liệu lai vừa thân thiện với môi trường và hiệu suất cao.

Tiêu thụ năng lượng thấp hơn: Các nhà máy trong tương lai sẽ tập trung vào việc tối ưu hóa việc sử dụng năng lượng, đặc biệt là trong quá trình hấp thụ tiêu mô tốn nhiều năng lượng. Những đổi mới trong công nghệ nồi hơi và hệ thống thu hồi nhiệt chất thải sẽ rất quan trọng trong việc giảm nhu cầu năng lượng tổng thể của nhà máy.

Sản xuất trung tính carbon: Mục tiêu cuối cùng cho ngành công nghiệp là đạt được sản xuất trung tính carbon. Điều này có thể liên quan đến việc sử dụng các nguồn năng lượng tái tạo để cung cấp năng lượng cho nhà máy, sắp xếp lại lượng khí thải carbon và phát triển các công thức nấu ăn mới sử dụng chất kết dính carbon thấp hơn.