Sự phát triển của Dây chuyền sản xuất gạch AAC đại diện cho một sự phát triển quan trọng trong sản xuất vật liệu xây dựng hiện đại. Tập trung vào tự động hóa, tiết kiệm năng lượng và vật liệu xây dựng bền vững, hệ thống này biến đổi các nguyên liệu thô thông thường thành các khối nhẹ, hiệu suất cao phù hợp cho các ứng dụng kiến trúc đa dạng.

Tìm hiểu dây chuyền sản xuất gạch AAC

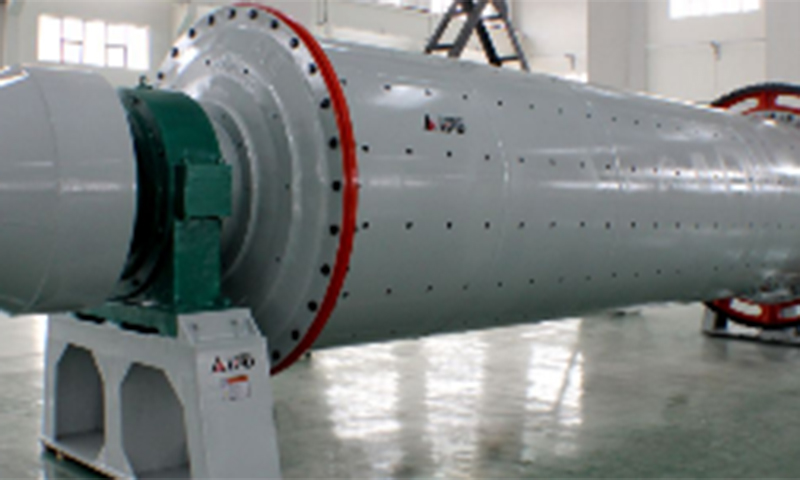

Dây chuyền sản xuất gạch AAC đề cập đến một hệ thống sản xuất tích hợp đầy đủ được thiết kế để sản xuất gạch bê tông khí chưng áp. Quá trình này bao gồm việc trộn, trộn, đổ, xử lý sơ bộ, cắt, hấp và đóng gói. Mỗi giai đoạn được điều phối thông qua tự động hóa để đảm bảo tính nhất quán và độ chính xác về kích thước. Không giống như sản xuất bê tông truyền thống, máy tạo khối AAC sử dụng sự kết hợp độc đáo giữa vôi, xi măng, tro bay, bột nhôm và nước để tạo thành bê tông khí thông qua phản ứng hóa học được kiểm soát.

Dây chuyền này không chỉ là một bộ máy mà là một quy trình có hệ thống được tối ưu hóa để tiết kiệm năng lượng và tiết kiệm vật liệu. Việc tích hợp các cảm biến và bộ điều khiển logic khả trình (PLC) cho phép giám sát liên tục và điều chỉnh tự động trong từng giai đoạn sản xuất. Kết quả là tạo ra một nhà máy sản xuất khối AAC đáng tin cậy, hiệu suất cao, có khả năng duy trì mật độ, hình dạng và độ bền khối đồng nhất giữa các lô.

Tính năng cốt lõi: Hệ thống tự động hóa và tác động của nó

Tự động hóa là đặc điểm xác định của một nhà máy AAC hiện đại. Nó làm giảm lỗi của con người, tăng tính ổn định trong sản xuất và giảm thiểu lãng phí. Từ xử lý vật liệu đến xử lý, dây chuyền sản xuất khối AAC hoàn toàn tự động đảm bảo rằng mỗi bước đều đáp ứng các thông số chất lượng với sự can thiệp thủ công tối thiểu.

Trong sản xuất khối truyền thống, sự không nhất quán thường xảy ra do sự thay đổi về tỷ lệ trộn và thời gian xử lý. Tự động hóa giải quyết vấn đề này bằng cách số hóa việc kiểm soát đầu vào nguyên liệu thô, thời gian phản ứng và quản lý nhiệt độ. Hơn nữa, hệ thống phản hồi tự động sẽ phát hiện những sai lệch và sửa chúng theo thời gian thực.

Quá trình tự động hóa nâng cao hiệu quả ở một số khía cạnh:

Độ chính xác: Đo lường chính xác vôi, xi măng và tro bay giúp ngăn ngừa sự mất cân bằng vật liệu.

Tối ưu hóa thời gian: Sản xuất liên tục giảm thiểu thời gian nhàn rỗi và tăng tốc chu kỳ đầu ra.

Hiệu quả năng lượng: Hệ thống tự động điều chỉnh nhiệt độ và áp suất trong nồi hấp, giảm mức sử dụng năng lượng không cần thiết.

Tính nhất quán về chất lượng: Sục khí và bảo dưỡng đồng đều đảm bảo mật độ và cường độ nén tiêu chuẩn.

Tổng quan về quy trình sản xuất

Để hiểu rõ hơn về logic tự động hóa, bảng sau minh họa các giai đoạn chính của quy trình sản xuất khối AAC và các cơ chế điều khiển tương ứng của chúng trong quá trình thiết lập tự động:

| Sân khấu | Mô tả quy trình | Chức năng tự động hóa | kết quả |

|---|---|---|---|

| Chuẩn bị nguyên liệu thô | Vôi, xi măng, tro bay được đo lường và trộn đều | Hệ thống trộn và cấp liệu tự động | Tỷ lệ trộn chính xác |

| Trộn bùn | Bột nhôm và nước giới thiệu | Kiểm soát thời gian và tốc độ trộn được số hóa | Phản ứng sục khí ổn định |

| Đổ và xử lý trước | Đổ bùn vào khuôn để giãn nở | Cảm biến nhiệt độ và độ ẩm | Mở rộng khối thống nhất |

| Cắt | Khối lượng bán rắn cắt thành kích thước tiêu chuẩn | Khung cắt dẫn hướng PLC | Kích thước khối chính xác |

| Nồi hấp | Khối được xử lý dưới áp suất hơi nước | Bộ điều khiển áp suất và thời gian | Tăng cường sức mạnh và độ bền |

| Bao bì | Các khối hoàn thiện được xếp chồng lên nhau và đóng gói | Hệ thống xử lý robot | Sẵn sàng hậu cần hiệu quả |

Mỗi giai đoạn này đều được tối ưu hóa cho năng suất. Sự đồng bộ giữa chuyển động cơ học và điều khiển kỹ thuật số đảm bảo hoạt động ổn định. Độ chính xác như vậy giúp giảm thất thoát năng lượng và lãng phí vật liệu, nâng cao tính bền vững của nhà máy sản xuất khối AAC.

Lợi thế về môi trường và kinh tế

Dây chuyền sản xuất gạch AAC góp phần bảo vệ môi trường đồng thời giảm chi phí. Quá trình sản xuất tạo ra chất thải tối thiểu và các vật liệu còn sót lại có thể được tái chế trở lại hỗn hợp. Máy sản xuất gạch bê tông khí chưng áp tiêu thụ ít năng lượng trên mỗi đơn vị sản phẩm hơn so với gạch nung truyền thống, khiến nó trở thành lựa chọn ưu tiên cho công trình xây dựng ít carbon.

Ngoài ra, tính chất nhẹ của khối AAC giúp giảm chi phí vận chuyển và tải trọng kết cấu trong các tòa nhà. Hệ thống tự động hóa góp phần hơn nữa vào tính bền vững bằng cách giảm sự phụ thuộc vào lao động và đảm bảo chu kỳ vận hành tiết kiệm năng lượng. Sự kết hợp giữa hiệu suất môi trường và tự động hóa giúp dây chuyền sản xuất gạch AAC trở thành một khoản đầu tư hướng tới tương lai cho các nhà sản xuất vật liệu xây dựng.

Tích hợp công nghệ và điều khiển thông minh

Thiết bị sản xuất gạch AAC tiên tiến hiện nay được tích hợp công nghệ sản xuất thông minh. Cảm biến thông minh giám sát dữ liệu sản xuất theo thời gian thực, cho phép bảo trì dự đoán và tối ưu hóa quy trình. Việc sử dụng hệ thống Internet of Things (IIoT) công nghiệp cho phép giám sát và phân tích dữ liệu từ xa, đảm bảo rằng nhà máy AAC hoạt động ở các thông số.

Đặc biệt, các phần cắt và hấp tự động được hưởng lợi rất nhiều từ sự tích hợp này. Các thuật toán học máy có thể dự đoán tốc độ giãn nở của khối và điều chỉnh khối lượng khuôn phù hợp, giảm thiểu sản phẩm bị lỗi. Tương tự, đường cong nhiệt độ và áp suất trong nồi hấp được phân tích liên tục để duy trì tính nhất quán trong quá trình xử lý. Tự động hóa thông minh như vậy nâng cao tiêu chuẩn chất lượng tổng thể của nhà máy sản xuất khối AAC.

Hiệu quả sản xuất và kiểm soát chất lượng

Kiểm soát chất lượng trong sản xuất khối AAC phụ thuộc vào độ chính xác của tự động hóa. Hệ thống giám sát kỹ thuật số đảm bảo mật độ và cường độ nén đồng đều trên tất cả các sản phẩm. Bằng cách giảm sự thay đổi trong việc cấp nguyên liệu thô và thời gian phản ứng, dây chuyền sản xuất khối AAC hoàn toàn tự động giúp giảm thiểu phế phẩm và nâng cao tốc độ đầu ra.

Để duy trì chất lượng ổn định, hệ thống áp dụng điều khiển vòng kín ở mọi giai đoạn. Các cảm biến phát hiện sự bất thường về độ nhớt của bùn, tạo khí hoặc dung sai cắt và tự động điều chỉnh các thông số liên quan. Mức độ kiểm soát này cho phép các nhà sản xuất sản xuất các khối đáp ứng nhất quán các tiêu chuẩn xây dựng quốc tế.

Lợi thế so sánh so với các hệ thống truyền thống

So với sản xuất khối bê tông thông thường, nhà máy AAC tự động mang lại hiệu quả và tính bền vững cao hơn. Dây chuyền sản xuất gạch bê tông nhẹ không chỉ giảm chi phí sản xuất mà còn nâng cao hiệu quả thi công.

Những lợi ích so sánh có thể được tóm tắt như sau:

| Diện mạo | Dòng khối truyền thống | Dây chuyền sản xuất khối AAC |

|---|---|---|

| Sử dụng năng lượng | Cao (bảo dưỡng bằng lò) | Thấp (hệ thống hấp tiệt trùng bằng hơi nước) |

| Hiệu quả vật liệu | Vừa phải | Cao, do điều khiển tự động hóa |

| Yêu cầu lao động | Sự tham gia thủ công cao | Tối thiểu do tự động hóa |

| Trọng lượng khối | Nặng | Nhẹ, xử lý dễ dàng |

| Tác động môi trường | Phát thải CO₂ cao | Chất thải thấp và có thể tái chế |

Triển vọng tương lai của sản xuất khối AAC

Sự thay đổi toàn cầu hướng tới các hoạt động xây dựng bền vững tiếp tục mở rộng nhu cầu về dây chuyền sản xuất gạch AAC. Các hệ thống trong tương lai dự kiến sẽ tích hợp nhiều trí tuệ kỹ thuật số hơn, nâng cao độ chính xác và giảm chi phí vận hành hơn nữa. Sự phát triển trong tự động hóa quy trình, chẳng hạn như thuật toán điều khiển thích ứng và phát hiện lỗi theo thời gian thực, sẽ giúp các nhà máy AAC tự chủ hơn và tiết kiệm tài nguyên hơn.

Ngoài ra, các hệ thống máy tạo khối AAC mô-đun có thể sẽ chiếm ưu thế trên thị trường, cho phép thiết lập sản xuất có thể mở rộng phù hợp với các quy mô dự án khác nhau. Việc áp dụng năng lượng tái tạo cho các giải pháp hấp khử trùng và hậu cần thông minh sẽ tiếp tục gắn kết việc sản xuất khối AAC với phong trào sản xuất xanh.

Phần kết luận

Dây chuyền sản xuất gạch AAC, được xác định bởi hệ thống sản xuất tự động, đánh dấu một kỷ nguyên mới trong ngành vật liệu xây dựng. Bằng cách kết hợp độ chính xác, hiệu quả và trách nhiệm với môi trường, nó thiết lập nền tảng bền vững cho công trình xây dựng hiện đại. Ưu điểm dựa trên tự động hóa của nó—từ quản lý tài nguyên đến đảm bảo chất lượng—định vị nó như một giải pháp quan trọng để sản xuất hiệu quả cao, ít tác động.