01. Phần Chuẩn bị Kiến thức ngành

Trong quá trình phần chuẩn bị bùn, liên kết nào tiêu thụ nhiều năng lượng hơn?

Trong quy trình phần chuẩn bị bùn, các liên kết có mức tiêu thụ năng lượng cao hơn chủ yếu bao gồm các khía cạnh sau:

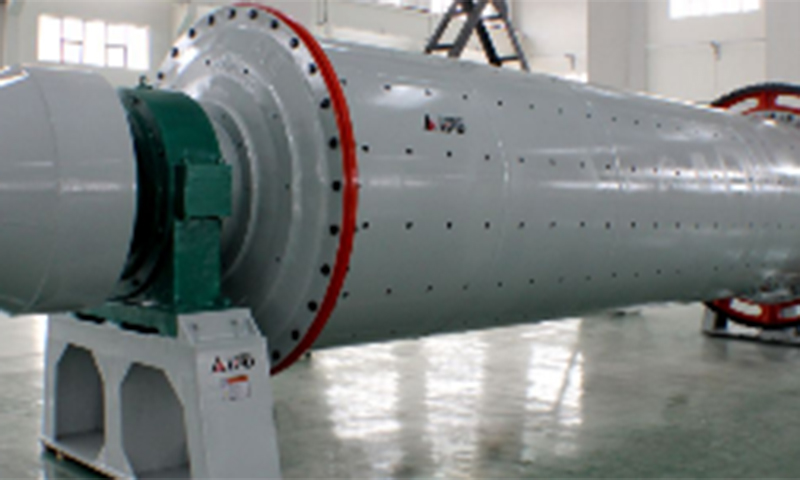

Nghiền và mài: Khi các nguyên liệu thô được nghiền nát và nối đất với kích thước hạt cần thiết, liên kết này thường là phần tiêu thụ năng lượng nhất của quá trình nghiền. Cho dù đó là cắt gỗ, nghiền giấy thải hoặc mài pin (như vật liệu điện cực dương, vật liệu điện cực âm), cần có một lượng lớn năng lượng điện hoặc năng lượng cơ học. Đặc biệt là trong quá trình mài, để có được các hạt mịn hơn và hiệu quả xếp chồng cao hơn, việc nghiền dài hạn và cường độ cao thường được yêu cầu, điều này làm tăng thêm mức tiêu thụ năng lượng.

Khuấy và phân tán: Quá trình khuấy không chỉ yêu cầu các nguyên liệu thô được trộn hoàn toàn với dung môi hoặc nước, mà còn yêu cầu các hạt lớn trong các nguyên liệu thô được phân tán thành các hạt mịn thông qua lực cắt, lực tác động, v.v. Trong quá trình này, hoạt động của thiết bị khuấy cũng sẽ tiêu thụ rất nhiều năng lượng điện. Ngoài ra, đối với một số pulps yêu cầu phân tán cao hơn, có thể cần phải có các thiết bị hoặc quy trình phân tán phức tạp hơn, điều này làm tăng thêm mức tiêu thụ năng lượng.

Lọc và phân tách: Mặc dù mức tiêu thụ năng lượng trực tiếp của quá trình lọc là tương đối thấp, nhưng nhiều hoạt động lọc và phân tách thường được yêu cầu trong toàn bộ quá trình chuẩn bị để có được bùn tinh khiết và đồng đều. Các hoạt động này không chỉ tăng thời gian hoạt động của thiết bị, mà còn có thể yêu cầu sử dụng thêm năng lượng để điều khiển thiết bị lọc hoặc sưởi ấm để cải thiện hiệu ứng lọc.

Làm nóng và sấy khô (trong các quy trình cụ thể): Đối với một số quy trình chuẩn bị bùn, chẳng hạn như việc chuẩn bị vật liệu pin, sưởi ấm và sấy khô cũng có thể được yêu cầu. Các quá trình này cũng tiêu thụ rất nhiều năng lượng, đặc biệt là năng lượng nhiệt.

Các liên kết tiêu thụ năng lượng cao trong quá trình chuẩn bị bùn chủ yếu tập trung vào việc nghiền và mài, khuấy và phân tán, và lọc và tách. Để giảm mức tiêu thụ năng lượng, các biện pháp như tối ưu hóa các tham số quy trình, áp dụng thiết bị tiết kiệm năng lượng hiệu quả cao và có thể thực hiện việc tự động hóa và trí thông minh của thiết bị. Đồng thời, tăng cường quản lý và giám sát năng lượng, và khám phá kịp thời và giải quyết các vấn đề tiêu thụ năng lượng cũng là những cách quan trọng để giảm mức tiêu thụ năng lượng trong việc chuẩn bị bùn.

Làm thế nào để cải thiện hiệu quả và chất lượng của phần chuẩn bị bùn thông qua tự động hóa và phương tiện thông minh?

Hiệu quả và chất lượng của phần chuẩn bị bùn có thể được cải thiện thông qua tự động hóa và phương tiện thông minh, bắt đầu từ các khía cạnh sau:

Hệ thống điều khiển tự động: Giới thiệu các hệ thống điều khiển tự động nâng cao để đạt được giám sát thời gian thực và kiểm soát chính xác toàn bộ quá trình chuẩn bị bùn. Thông qua các cảm biến, bộ truyền động và các thiết bị khác, tự động điều chỉnh các tham số chính như tốc độ khuấy, nhiệt độ, áp suất, v.v. để đảm bảo tính ổn định và tính nhất quán của việc chuẩn bị bùn. Hệ thống điều khiển tự động cũng có thể tự động hoàn thành các bước cho ăn, trộn, mài, lọc, v.v. theo công thức đặt trước và yêu cầu quy trình, giảm can thiệp thủ công và cải thiện hiệu quả sản xuất.

Thuật toán tối ưu hóa thông minh: Sử dụng các công nghệ tiên tiến như học máy và trí tuệ nhân tạo để khai thác sâu và phân tích dữ liệu trong quá trình chuẩn bị bùn để tìm các vấn đề tiềm ẩn và không gian tối ưu hóa. Thông qua các thuật toán tối ưu hóa thông minh, các tham số quy trình được tự động điều chỉnh và tối ưu hóa để cải thiện chất lượng và hiệu suất của bùn. Ví dụ, tốc độ khuấy và thời gian mài có thể được điều chỉnh động theo dữ liệu thời gian thực như độ nhớt và phân bố kích thước hạt của bùn để đạt được hiệu ứng chuẩn bị tốt nhất.

Giám sát và bảo trì từ xa: Thông qua công nghệ nền tảng đám mây, thiết bị chuẩn bị bùn được kết nối với Internet để đạt được giám sát và bảo trì từ xa. Nhân viên vận hành và bảo trì có thể xem trạng thái hoạt động thiết bị và dữ liệu sản xuất trong thời gian thực, và nhanh chóng khám phá và giải quyết các vấn đề. Đồng thời, nền tảng đám mây cũng có thể cung cấp chẩn đoán lỗi và các chức năng bảo trì dự đoán, phát hiện các lỗi tiềm ẩn trước và thực hiện các biện pháp để tránh tác động của thời gian ngừng hoạt động của thiết bị đối với sản xuất.

Khous thông minh và hậu cần: Trong phần Chuẩn bị bùn, hệ thống kho thông minh và hậu cần có thể đảm bảo quản lý và lưu thông hiệu quả của nguyên liệu thô và hoàn chỉnh. Thông qua các công nghệ như mã RFID và QR, nguyên liệu thô và thành phẩm được xác định và theo dõi duy nhất để đạt được quản lý hàng tồn kho chính xác và phân phối nhanh. Ngoài ra, hệ thống kho thông minh cũng có thể tự động sắp xếp việc mua và phân phối nguyên liệu thô theo kế hoạch sản xuất và điều kiện kiểm kê, giảm chi phí hàng tồn kho và cải thiện hiệu quả sản xuất.

Hiệu quả và chất lượng của phần chuẩn bị bùn có thể được cải thiện đáng kể thông qua việc áp dụng tự động hóa và phương tiện thông minh. Những điều này có nghĩa là không chỉ làm giảm sự can thiệp và lỗi thủ công mà còn cải thiện tính ổn định và khả năng kiểm soát của quy trình sản xuất, cung cấp hỗ trợ mạnh mẽ cho sự phát triển bền vững của các doanh nghiệp.