Đặc biệt là khi công thức sản xuất thay đổi thường xuyên, làm thế nào phần hàng loạt có thể điều chỉnh phương pháp hàng loạt để đảm bảo hiệu quả và chất lượng?

Khi công thức sản xuất thay đổi thường xuyên, phần hàng loạt cần thực hiện một loạt các biện pháp để nhanh chóng điều chỉnh phương pháp hàng loạt để đảm bảo hiệu quả và chất lượng. Dưới đây là một số bước và chiến lược chính:

1. Thiết kế hệ thống hàng loạt linh hoạt

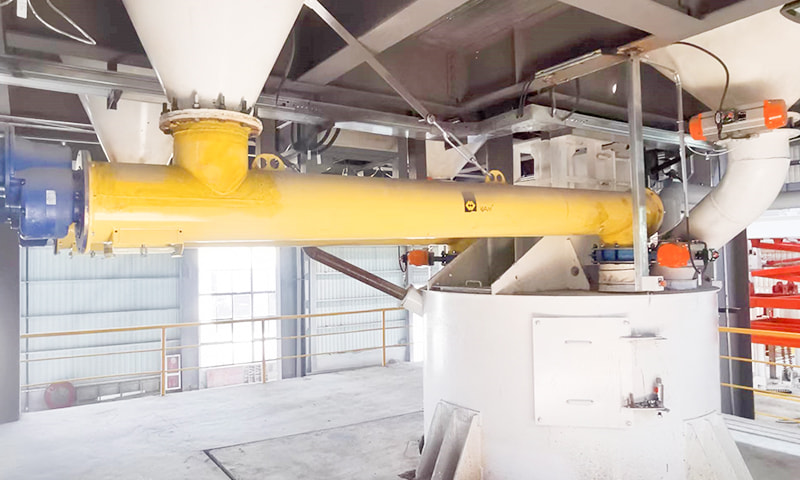

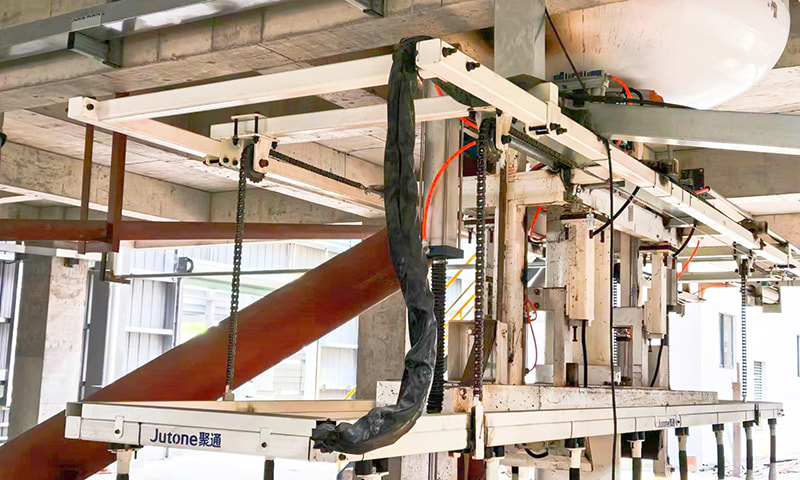

Đầu tiên, phần hàng loạt phải được trang bị một hệ thống hàng loạt linh hoạt có thể nhanh chóng thích ứng với các yêu cầu của các công thức khác nhau. Điều này bao gồm việc sử dụng bộ điều khiển lập trình (PLC) hoặc hệ thống điều khiển tự động tương tự, có thể nhanh chóng chuyển đổi giữa các công thức bằng cách sửa đổi các tham số phần mềm. Đồng thời, hệ thống sẽ hỗ trợ nhiều phương pháp hàng loạt, chẳng hạn như sử dụng tự động, lô thủ công và hàng loạt bán tự động, để đáp ứng các nhu cầu sản xuất khác nhau.

2. Đo lường và hiệu chuẩn chính xác

Điều cần thiết là đảm bảo tính chính xác của thiết bị đo sáng. Phần hàng loạt nên hiệu chỉnh các thiết bị đo sáng thường xuyên để đảm bảo rằng các bài đọc của nó là chính xác. Khi công thức thay đổi, hiệu chỉnh lại các thiết bị có liên quan để phù hợp với các yêu cầu của công thức mới. Ngoài ra, việc sử dụng các cảm biến và dụng cụ chính xác cao cũng có thể cải thiện độ chính xác của phép đo.

3. Cơ chế chuyển đổi công thức nhanh

Thiết lập một cơ chế chuyển đổi công thức nhanh để giảm tác động của thay đổi công thức đối với hiệu quả sản xuất. Điều này bao gồm phát triển các quy trình chuyển đổi công thức chi tiết và thông số kỹ thuật vận hành, và các nhà khai thác đào tạo sang các kỹ năng chuyển đổi chính. Đồng thời, sử dụng công nghệ thông tin, như hệ thống quản lý công thức điện tử, thông tin công thức có thể được cập nhật và truyền nhanh hơn, giảm lỗi của con người.

4. Giao tiếp và phối hợp hiệu quả

Phần hàng loạt nên duy trì giao tiếp và phối hợp chặt chẽ với kế hoạch sản xuất, kiểm soát chất lượng và các bộ phận khác. Khi công thức thay đổi, thông báo cho các bộ phận liên quan một cách kịp thời và chuẩn bị. Thông qua tinh thần đồng đội, đảm bảo rằng phần hàng loạt có thể nhanh chóng thích ứng với các yêu cầu của công thức mới và đảm bảo hiệu quả sản xuất và chất lượng sản phẩm.

5. Tối ưu hóa và cải tiến liên tục

Phần hàng loạt nên tiếp tục chú ý và đánh giá hiệu quả và chất lượng của quy trình hàng loạt. Xác định các vấn đề tiềm ẩn và điểm cải thiện bằng cách thu thập và phân tích dữ liệu sản xuất. Để đáp ứng với những thay đổi thường xuyên trong công thức nấu ăn, liên tục tối ưu hóa quá trình thiết kế và vận hành của hệ thống hàng loạt để cải thiện tính linh hoạt và khả năng thích ứng của hệ thống. Đồng thời, khuyến khích các nhà khai thác đưa ra các đề xuất cải tiến và cùng thúc đẩy sự cải tiến liên tục của phần hàng loạt.

Khi các công thức sản xuất thay đổi thường xuyên, quy trình hàng loạt cần đảm bảo hiệu quả và chất lượng thông qua thiết kế hệ thống hàng loạt linh hoạt, đo lường và hiệu chuẩn chính xác, cơ chế chuyển đổi công thức nhanh, giao tiếp và phối hợp hiệu quả, và tối ưu hóa và cải tiến liên tục.

Làm thế nào để tránh các vấn đề chất lượng như độ nhám, tổ ong và lỗ hổng trong quá trình rót?

Trong quá trình rót, tránh các vấn đề chất lượng như độ nhám, tổ ong và lỗ hổng trong quá trình rót là một liên kết chính để đảm bảo chất lượng và độ bền của các thành phần bê tông. Sau đây là một số biện pháp và đề xuất cụ thể:

1. Kiểm soát nghiêm ngặt tỷ lệ hỗn hợp bê tông

Độ chính xác của tỷ lệ hỗn hợp bê tông ảnh hưởng trực tiếp đến sức mạnh, khả năng làm việc và mật độ của bê tông. Do đó, thiết kế tỷ lệ hỗn hợp phải hoàn toàn phù hợp với các yêu cầu thiết kế, và số lượng và tỷ lệ của các nguyên liệu thô khác nhau phải được kiểm soát nghiêm ngặt trong quá trình xây dựng. Đồng thời, các thiết bị trộn nên được hiệu chỉnh và duy trì thường xuyên để đảm bảo đo chính xác.

2. Tăng cường quản lý chất lượng của Dự án Định dạng

Độ cứng, ổn định và niêm phong của các tấm ván có tác động quan trọng đến chất lượng đúc bê tông. Trước khi lắp đặt tấm ván khuôn, độ phẳng của tấm ván và độ kín của các khớp nên được kiểm tra cẩn thận để đảm bảo rằng không có mảnh vụn hoặc thiệt hại trên bề mặt của tấm ván. Trong quá trình đổ, sự hỗ trợ của các tấm ván khuôn nên được kiểm tra thường xuyên để ngăn chặn công việc định dạng bị biến dạng hoặc rò rỉ. Đối với các khớp trang trọng, nên sử dụng các dải hoặc băng niêm phong để niêm phong chúng để đảm bảo rằng không có rò rỉ.

3. Chuẩn hóa hoạt động rung

Rung là một liên kết chính trong quá trình đổ bê tông và liên quan trực tiếp đến tính nhỏ gọn và tính đồng nhất của bê tông. Khi rung động, nguyên tắc "chèn nhanh và rút chậm" nên được tuân thủ để kiểm soát thời gian rung và độ sâu chèn để đảm bảo rằng các bong bóng và nước thừa bên trong bê tông được thải ra. Đối với các khu vực có thanh và góc thép dày đặc, nên sử dụng các máy rung nhỏ hoặc rung động bằng tay để tăng cường độ rung để ngăn chặn rung bị bỏ lỡ và không đủ rung.

4. Kiểm soát hợp lý tốc độ và chiều cao rót

Tốc độ và chiều cao rót cũng có một tác động nhất định đến chất lượng bê tông. Tốc độ đổ quá nhanh có thể dễ dàng dẫn đến sự phân tách cụ thể và rung không đều nhau; Chiều cao đổ quá cao có thể dễ dàng gây ra sự bắn tung tóe và phân tách bê tông. Do đó, trong quá trình rót, tốc độ và chiều cao rót nên được kiểm soát hợp lý theo tình huống thực tế, và phương pháp đổ và bùn lớp nên được sử dụng để đảm bảo rằng mỗi lớp bê tông có thể được rung và nén hoàn toàn.

5. Tăng cường công việc bảo trì

Sau khi bê tông được đổ, công việc bảo trì nên được thực hiện kịp thời. Mục đích của việc bảo trì là giữ cho bề mặt của bê tông ẩm và thúc đẩy phản ứng hydrat hóa và phát triển sức mạnh của xi măng. Thời gian bảo dưỡng nên được xác định theo mức độ sức mạnh của bê tông, điều kiện khí hậu và các yếu tố khác, thường không dưới 7 ngày. Trong thời gian bảo dưỡng, nước nên được rắc thường xuyên hoặc được phủ bằng vật liệu dưỡng ẩm để ngăn bề mặt bê tông khô và nứt.

6. Tăng cường kiểm tra và chấp nhận chất lượng

Trong quá trình đổ và sau khi đổ, việc kiểm tra và chấp nhận chất lượng bê tông nên được tăng cường. Nội dung kiểm tra bao gồm tỷ lệ hỗn hợp, giảm, rung, hỗ trợ định dạng và duy trì bê tông. Các vấn đề chất lượng được tìm thấy nên được xử lý và khắc phục kịp thời để đảm bảo rằng chất lượng của các thành phần bê tông đáp ứng các yêu cầu thiết kế.

Để tránh các vấn đề về chất lượng như rỗ, tổ ong và lỗ hổng trong quá trình đổ, cần phải bắt đầu từ nhiều khía cạnh, bao gồm kiểm soát nghiêm ngặt tỷ lệ hỗn hợp bê tông, tăng cường quản lý chất lượng kỹ thuật trang trọng, tiêu chuẩn hóa hoạt động rung, kiểm soát hợp lý tốc độ và chiều cao, tăng cường công việc bảo trì và tăng cường kiểm tra chất lượng và chấp nhận. Việc thực hiện các biện pháp này sẽ giúp cải thiện chất lượng và độ bền của các thành phần bê tông.